当前位置:首页»企业

- 企业简介

-

北京和利时智能技术有限公司致力于为离散制造业和采矿业提供智能工厂及智能装备的自动化、信息化和智能化整体解决方案。公司核心产品为大中小型系列可编程控制器(PLC)、运动控制器(Motion Controller)以及SCADA大型综合监控系统和MES生产执行系统,为客户提供从装置、产线、车间至全厂的自动化和信息化整体解决方案,服务于企业建设、运营和维护全生命周期。

- 公司类型:供应商

- 联系方式

-

- 北京和利时智能技术有限公司

- 地址:北京经济技术开发区地盛中路2号院

- 邮编:100176

- 电话:010-5898 1588

- 传真:5898 1558

- 网址:http://www.hollysys.cn

- Email:PLC@hollysys.com

- 联系人:

- 案例详细

-

标题 LM在胶囊硫化机中的应用 技术领域 PLC&PAC 行业 简介 内容

胶囊是轮胎加工时必备的配件,在轮胎硫化过程中,胶囊需要经受反复的膨胀和收缩、拉伸等变形,还要经受急剧的升温和冷却,因此对胶囊有很高的性能要求。

胶囊硫化是胶囊生产中最重要的一道工序。胶囊硫化是将胶囊的胶料经过适当加工后制成的半成品在一定的压力和温度条件下,通过化学因素的作用,将半成品制成胶囊外型,并获取符合轮胎加工的使用性能的工艺过程,因此胶囊硫化是胶囊获得优质的使用性能的关键工序。

胶囊硫化机是完成胶囊硫化过程的设备。胶料在硫化机中,利用硫化机模腔形成的压力和蒸汽形成的高温环境,实现胶料的硫化和成型。现代化的生产,要求胶囊硫化机具有高质、高效、智能等特点,这就要求硫化机能实现精确的温度、压力和时间控制,同时要求硫化机能具有远程监控等的功能。

结构原理

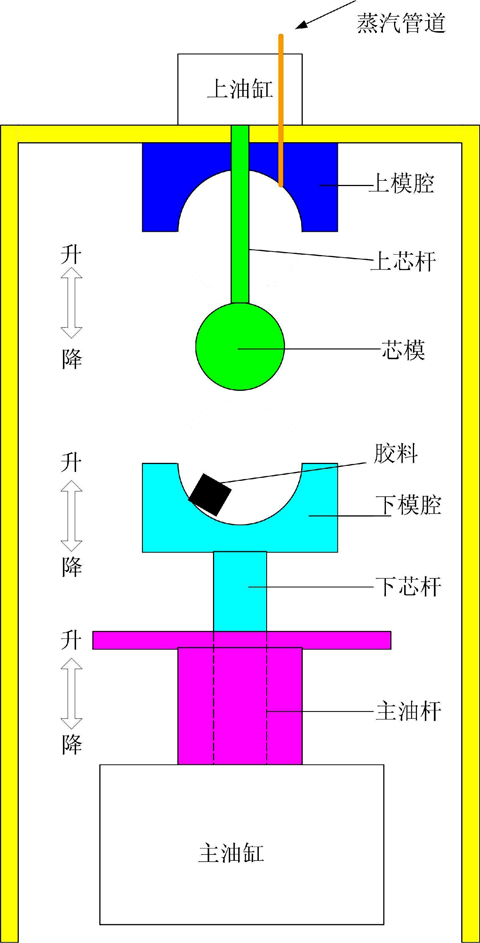

胶囊硫化机按成型方式分,可以分为模压式胶囊硫化机和注射式胶囊硫化机。右图为最常用的模压式胶囊硫化机的结构图。

1.液压系统 无论是注射式还是模压式的硫化机,都采用液压系统作为动力。模压式硫化机有上下两个油缸。油泵通过多个电磁阀,控制两个油缸的动作。主油缸主要控制主油杆和下芯杆的升降。上油缸控制上芯杆的升降。

2.模具系统 硫化过程中,主要依靠模具形成一定的模腔压力,使得胶料在高温高压环境下形成胶囊。模具包括上模腔、芯模和下模腔。其中上模腔固定不动,芯模与上芯杆相连,随着上芯杆完成升降动作;下模腔与下芯杆连接,随着下芯杆完成升降动作。

3.蒸汽系统 硫化过程需要高温环境。当合模完成后,水蒸气通过电磁阀,直接进入上模腔, 从而在硫化过程中形成高温条件。

工艺原理

模压式胶囊硫化机的工作主要包括以下几个过程:

1.合模 将胶料放入下模腔后,根据芯模的形状和所要加工的胶囊类型,主油杆、下芯杆和上芯杆完成升降工作,最终实现下模腔和上模腔的合模过程。

2.高压紧模 在完成合模后,需要在模腔内形成硫化所需要的压力。这时主油杆继续上升,直到模腔压力上升到所设定的压力后才停止高压紧模过程。在高压紧模过程中,打开蒸汽阀,蒸汽开始进入模腔,温度升高。

3.保压硫化 当压力到达设定值后,开始进入硫化过程。当温度到达设定值后,开始计时。根据设定的时间控制硫化过程。保压硫化是完成硫化工作的主要过程。在硫化阶段,为了保证硫化的压力、温度和时间等要素,提高硫化质量,还需完成硫化补压、温度报警、时间控制工作。由于密封或设备老化等原因,在硫化过程中可能会出现压力下降的现象。此时为了保证硫化质量,需要重新启动高压泵,提高模腔压力。

4.启模 当到达设定时间后,硫化结束,上模腔和下模腔脱离,完成脱模、散热过程,准备下一次生产。启模包括自动启模和手动启模两个阶段。当硫化结束后,先完成自动启模,等工人到位后再完成手动启模和脱模工作。

控制功能

早期的很多硫化机,采用传统继电器控制电路,无法精确控制压力、温度和时间,胶囊质量得不到保障,并且故障率高、效率低,无法满足现代化生产的要求。本设备采用PLC控制,不但可以实现对工艺过程和工艺参数的精确控制,满足高质、高效等要求,同时,还可以实现网络群控,监控每个胶囊的生产过程,实现精益生产。该系统主要完成以下功能:

1.模腔动作控制 通过对油泵、电机、换向阀、电磁阀等控制,实现上芯杆、下芯杆和主油杆的升降,完成合模、紧模、启模等工作;

2.工艺参数控制 硫化过程中,压力、温度和时间是最重要的三要素,要生产出高质量的胶囊,就必须完成对这三者的精确控制,保证在硫化过程中压力、温度和时间的要求。这其中,压力控制是最重要的一个环节。硫化初期阶段,材料微观流动尚存,此时不能进行补压,而到后期基本成型后,可以允许补压。禁止补压的时间等参数可以由触摸屏根据实际设备和配方来设定;

3.报警功能 胶囊硫化机控制系统可以实现多种报警,包括压力过低报警、升温超时报警、温度过低报警等,为系统自我诊断提供方便;

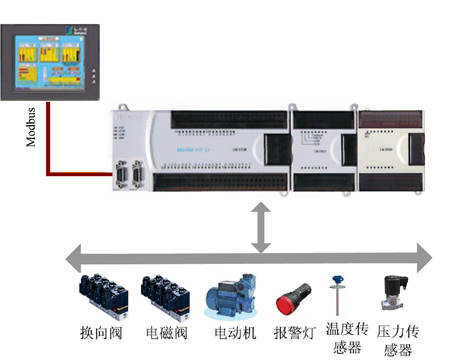

4.本地和远程监控功能 在设备上带有人机界面HMI,可以方便实现参数的输入、过程状态显示和参数显示功能。同时,设备通过485总线,与监控中心进行通讯,监控中心实时监控每台硫化机的当前状态和工艺参数,可以实现硫化机的优化控制。

典型配置

采用HOLLiAS LM PLC的CPU模块LM3109和模拟量输入扩展模块LM3310B实现胶囊硫化机的PLC控制。LM3109控制各电磁阀和指示灯,压力和温度信号通过LM3310B模块采集进入PLC。LM3109通过串口与触摸屏进行通讯,触摸屏完成各参数的设置以及状态的显示功能。

系统特点

采用HOLLiAS LM PLC作为控制系统的主要特点有:

温度和压力控制精度高 硫化机工艺对温度和压力的控制精度要求很高。LM PLC模拟量采集模块LM3310B采集精度高达0.2%,压力和温度的采集精度高。高精度的模拟量采集性能,为生产高质量的胶囊提供了保障。

可实现本地保存工艺参数 LM PLC的CPU模块LM3109自身带有6K的掉电数据保持区,可实现工艺参数的本地保存。同时,还具有实时时钟功能,能记录和显示当前时间。

快速的输出性能 硫化过程有大量的机械动作需要控制, PLC从信号发生到响应是有一定延时的。在某些时候,诸如当高压紧模结束转为保压硫化的时候,需要高压泵立即停止。瞬间的延时都可能导致压力继续快速上升。压力过高,胶囊硫化时可能产生老化,脱硫等不利影响。LM PLC拥有高性能的输出特性。首先,LM3109具有立即输出功能,即可以不受扫描周期的影响而立即输出信号,缩短了信号响应的时间。其次,CPU独特的通讯处理,使得在与触摸屏或者计算机通讯时不会占用PLC程序运行时间,提高了设备的实时性。

.jpg)