|

摘要:新兴的计算机工业迅速将步进电机采用到外设应用当中。步进电机的主要优势在于能提供开环位置控制,而成本只是需要反馈的伺服系统的几分之一。通过分析步进电机几种常见的驱动方式,并研究了步进电机驱动控制中的关键技术,认真学习了东芝公司的大功率步进电机驱动芯片THB6064H的相关资料,在充分考虑步进电机在节能灯流程控制中的具体要求的前提下,本文通过实验仿真和应用实例,证明了该步进电机驱动方案简单、准确,有效。

关键词:开环;位置控制;反馈;驱动

1 引言

在本系统中要求步进电机的运行速度要越快越好,要求步进电机在完成一次抓取节能灯管的时间控制在2秒以内,所以步进电机的运行速度直接影响到整个系统的效率。另外由于步进电机运行在工业现场,在系统中有六台大功率的超声波发生器,电源干扰比较严重,因此,步进电机的抗干扰能力也是保证步进电机正常稳定运行的一个重要环节[1]。传统的步进电机驱动方法在成本、所占空间等方面无法满足项目要求,而本设计可以方便地将两种不同型号、不同驱动电流的驱动做到一个10cm×10cm的PCB电路板上,为整个设备节约了非常大的空间,同时最大程度上方便合理布线。

2 步进电机驱动原理

由于步进电机运行必须对电机绕组提供足够的电压和电流,由控制器提供的信号一般无法直接驱动,因此在控制器和电动机之间要加上驱动电路,对控制信号进行放大,使之为步进电动机提供足够的电压和电流。但是步进电动机的驱动与一般电子设备(如影视音响等)的驱动有不同的特点,主要体现在[2]:

(1)各相绕组都是断续通电的。多数电动机绕组都是连续的交流或直流,而步进电动机各相绕组都是脉冲式供电,所以绕组电流不是连续的而是断续的。如两相混合式步进电动机在两相单双四拍状态工作是A-AB-B-A’B-A’-A’B’-B’-AB’,各相施加的电压波形如图1所示。

图1 两相单双四拍工作方式通电电压波形

(2)电动机各相绕组都是绕在铁心上的线圈,所以都有比较大的电感。绕组通电时电流上升率受到限制,因此会影响电动机绕组电流的大小。

(3)绕组断电时,电感中磁场的储能将维持绕组中已有的电流不能突变,结果使应该电流截止的相不能立即截止。为使电流尽快衰减,必须设计适当的续流回路。绕组导通和截止过程中都会产生较大的反电势,而截止时的反电势将对驱动级器件的安全产生十分有害的影响。

(4)电动机运转时在各相绕组中将产生旋转电势,这些电势的大小和方向将对绕组电流产生很大的影响。由于旋转电势基本上与电动机转速成正比,转速越高,电势越大,绕组电流越小,从而使电动机输出转矩也随着转速升高而下降。

(5)电动机绕组中有电感电势、互感电势、旋转电势。这些电势与外加电压共同作用于功率器件。当其叠加结果使电动机绕组两端电压大大超过电源电压时,使驱动级工作条件更为恶化。

3 几种常见的电机驱动方式

步进电动机驱动系统的性能,除与电动机自身的性能有关之外,也在很大程度上取决于驱动控制器的优劣。因此,对步进电动机驱动器的研究几乎是与对步进电动机的研究同步讲行的[3]。常见的步进电机驱动方式有单电压驱动,高低压驱动,恒流斩波驱动控制方式。

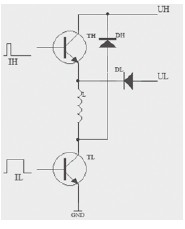

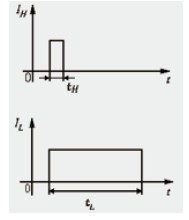

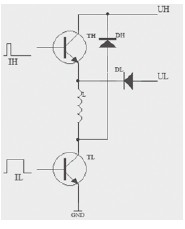

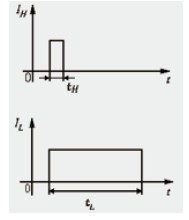

图2 高低压驱动的原理图 图3 高低压管输入信号

3.1 高低压驱动

高低压驱动的设计思想是在电机绕组导通相的前沿用高电压供电来提高电流的前沿上升率,而在前沿过后用低电压来维持绕组的电流。

高低压驱动的原理线路如图2所示。图中所示为每相的单元线路。主回路由高压管TH、电动机绕组、低压管TL串联而成。UH加高压,UL加低电压。在每相导通期间,低压管输入信号IL与高压管输入信号IH如图3所示。

低压管的输入信号,即是由环形分配器输出的该相导通信号,其脉宽由环分输出决定,当IL为高电平时,该相导通;为低电平时,该相截止。高压管的输入信号IH是由IL信号的前沿获得,IH的前沿与IL同步,但脉宽要比IL小得多。设IH的脉宽为tH,IL的脉宽为tL,在相绕组导通的过程中,在前沿开始的tH时间内,由于高低压输入信号同时有效,使高低压管同时导通,绕组电流由高压电源供给。此时,相绕组电流有很陡的前沿,并迅速形成上冲,当tH过后,高压管转为截止状态,低压电源开始供电,tL继续处于导通状态。由于绕组电阻很小,又不串电阻,所以低压电源只需数伏就可以提供较大的电流。

在tL时间后,绕组电流进入续流状态,电流将经过DL,电动机绕组,DH泄放,磁场的能量将回馈给高压电源。这样达到了缩短泄放时间,又可节约电能的作用。快速的泄放有利于提高驱动系统的高频响应。

高低压驱动可保证在很宽的频段内相绕组有较大的平均电流,在截止时又能迅速泄放,因此能产生较大的且较稳定的电磁转矩,因此驱动系统可得到较高的响应,高低压驱动目前在实际中应用较多。

由于这种驱动线路在低频时绕组电流有较大的上冲,所以低频时电动机振动噪声较大,低频共振现象仍然存在。

3.2 恒流斩波驱动[4]

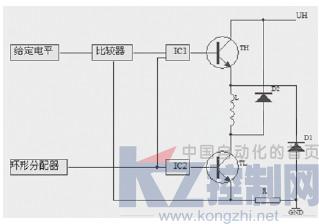

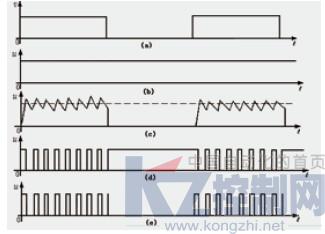

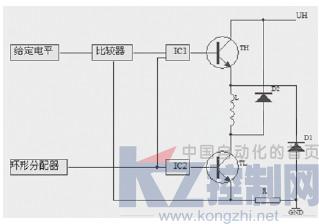

图4 斩波驱动原理图

图4给出了恒流斩波驱动的电路原理图。主回路由高压晶体管、电动机绕组、低压晶体管串联而成。与高低压驱动器不同的是,低压管发射极串联一个小的电阻接地,电动机绕组的电流经这个小电阻通地。小电阻的压降与电动机绕组电流成正比,所以这个电阻称为取样电阻。IC1和IC2分别是两个控制门,控制TH和TL两个晶体管的导通和截止。由环形分配器来的相绕组导通脉冲,波形如图5(a)所示,送到门IC2与IC1中,通过IC2直接开通晶体管TL,而门IC1除环形分配器来的信号之外,还有一路信号来自比较器。比较器的两个输入端,其中之一接给定电平,另一个接来自取样电阻的电压信号。在环形分配器导通脉冲到来之前,IC1和IC2都处于关门状态,输出低电平,TH和TL都截止,取样电阻中无电流流过,反馈到比较器的输入信号为零,比较器输出高电平。

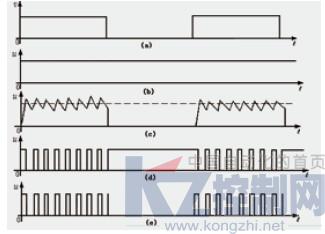

图5 各点波形图

当环形分配器输出导通信号时,高电平使门IC1和IC2打开,输出高电平使TH和TL两管导通,高电压经TH向电动机绕组供电。由于电动机绕组有较大电感,所以电流成指数上升,但所加电压较高,所以电流上升较快。取样电阻上的电压代表了电流的大小,当电流超过所设定值时,比较器输入的取样电压超过给定电压,比较器翻转,输出变低电平,从而IC1也输出低电平,关断高压管TH。此时磁场能量将使绕组电流按原方向继续流动,经由低压管TL、取样电阻、地线、二极管D1,构成的续流回路消耗磁场的能量。此时电流将按指数曲线衰减,逐渐下降。当取样电阻上得到的电压小于给定电压时,比较器又翻转回去,输出高电平,打开高压管,电源又开始向绕组供电,电流又会上升。如此反复,电动机绕组的电流就稳定在由给定电平所决定的数值上,形成小小的锯齿波,如图5(c)。

当环形分配器输出低电平时,高低压管都截止,此时绕组的续流与高低压时相同,经Dl、D2向电源泄放。泄放回路的特点与高低压驱动时基本相同。

斩波恒流驱动中,由于驱动电压较高,电动机绕组回路又不串电阻,所以电流上升很快,当到达所需要的数值时,由于取样电阻反馈控制作用,绕组电流可以恒定在确定的数值上,而且不随电动机的转速而变化,从而保证在很大的频率范围内电动机都能输出恒定的转矩。

斩波恒流驱动的特点是:高频响应大大提高;输出转矩均匀;共振现象消除;线路较复杂。

4 基于THB6064和THB7128的步进电机驱动器的设计

4.1 大功率高细分两相混合式步进电机芯片式驱动器THB6064H特性

双全桥MOSFET驱动低导通电阻导通Ron=0.4 Ω(上桥+下桥);

高耐压 50VDC,大电流 4.5V(峰值);

多细分可选(1/2,1/8,1/10,1/16,1/20,1/32,1/40,1/64);

自动半流锁定;

衰减方式连续可调 ;

内置温度保护及过流保护。

THB7128是THB6064H的升级版本,其驱动电流为3.3A和更大的细分数128。

4.2 东芝公司的THB7 1 2 8 和THB6 0 6 4H采用的双全桥MOSFET驱动

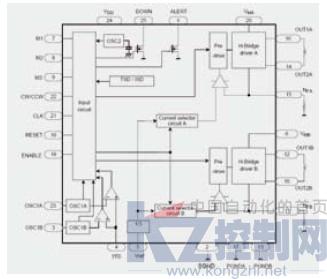

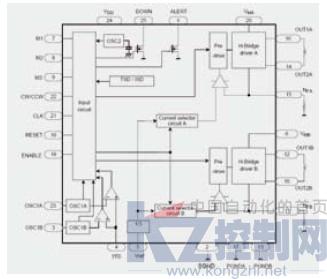

图6 THB6064H的结构框图

MOSFET由于其开关速度快、导通电阻低等优点在开关电源及电机驱动等应用中得到了广泛应用。如图6所示,图中H-Bridgedriver A和H-Bridge driver B即是两个全桥MOSFET驱动[5]桥,每个MOSFET驱动桥即为上文所论述的斩波恒流驱动不同的是采用MOS管代替上文论述中的晶体管。

4.3 PCA功能模块介绍

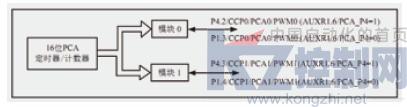

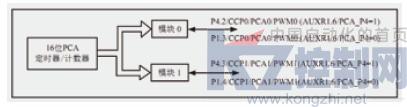

STC12C5A16AD系列单片机[6]有2路可编程计数器阵列PCA/PWM(通过AUXR1寄存器可以设置PCA/PWM从P1口切换到P4口)。PCA含有一个特殊的16位定时器,有2个16位的捕获/比较模块与之相连,如图7所示。

图7 PCA模块结构

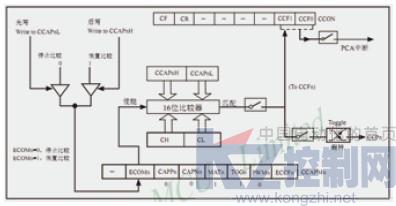

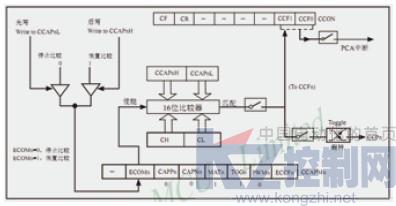

每个模块可编程工作在4种模式下:上升/下降沿捕获、软件定时器、高速输出或可调制脉冲输出。本设计使用的是高速输出模式,该模式的功能如图8所示。

图8 PCA高速输出模式

当PCA计数器的计数值与模块捕获寄存器的值相匹配时,PCA模块的CCPn输出将发生翻转。要激活高速输出模式,CCAPMn寄存器的TOGMATn和ECOMn位必须都置位。CCAPnL的值决定了PCA模块n的输出脉冲频率。CCAPnL的值为CCAPnL= SYSclk / ( 4×f )。式中SYSclk为系统时钟频率,f为输出脉冲的频率。

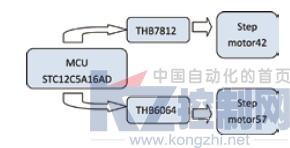

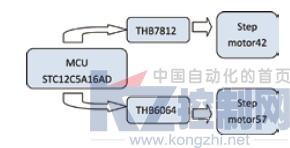

图9 步进电机驱动硬件设计框图

4.4 驱动方案的硬件设计

本设计方案采用MCUSTC12C5A16AD的PCA模块向驱动芯片THB7812和THB6064发送脉冲和方向信号,如图9所示,然后驱动芯片通过OUTA1、OUTA2和OUTB1、OUTB2把放大后的电流加到步进电机的输入端。自动化设备在工厂中使用,干扰是不可避免的,如何减少干扰,屏蔽干扰,是我们首要考虑的[1]。电源是干扰步进电机控制系统的主要途径之一,电源干扰主要是通过供电线路的阻抗耦合产生的。可以在控制系统的交流电源输入端加接带屏蔽层的隔离变压器和低通滤波器,隔离变压器可以抑制窜入的外来干扰,提高抗高频共模干扰能力,屏蔽层应可靠地接地。图10是该设计的和焊接完成的PCB驱动电路板。

图10 驱动板的外观图

5 结语

该驱动模块设计方案经过电路板的设计,经过实验室的模拟环境下测试,其速度和精确度以及温度都达到设计要求,设计采用的梯形加速曲线,速度最快可以保证80KHz的情况下不丢步,由于在高速状态下也不丢步,所以精确度也达到要求,温度方面,实验测的电机运行一天的情况下,57电机模块的温度是55℃,42电机模块的温度是52℃。实验室成功实验后,拿到工厂现场调试,在机械装置(涡轮蜗杆传动机构)精度满足要求的时候,该驱动模块的两个电机控制均能达到控制要求。在低成本、低振动、小噪声、高速度等方面效果较佳,说明了此设计方案的优越性。

参考文献

[1] 赵志彬.步进电机的控制和抗干扰[J].山西电子技术,2006(4):27-29.

[2] 傅忠伟.无纺布手腕焊带机控制系统设计设计[D].厦门:厦门大学,2010.

[3] 刘宝廷,程树康等.步进电动机及其驱动控制系统[M].哈尔滨:哈尔滨工业大学出版社,1997.

[4] 陈志聪.步进电机驱动控制技术及其应用设计研究[D], 厦门大学,2008

[5]杨碧石.基于功率MOSFET模块驱动电路的研究与实现[J].微特电机,2009(9):7-10

[6] STC12C5A60S2系列单片机器件手册[Z],2009.

李素勋(1982-)

男,山东兖州人,工学学士学位,现就职于厦门大学工业自动化研究所,主要从事检测技术与自动化装置方面的研究。

摘自《自动化博览》2012年第二期

|

.jpg)