- 国华锦能公司RB逻辑设计与优化

-

企业: 《自动化博览》 日期: 2011-07-05 领域: 工业安全 点击数: 3417 摘 要:本文通过对神华陕西国华锦界能源有限责任公司(一下简称国华锦能公司)4×600MW机组RB控制逻辑设计及现场实际应用情况分析,提出了优化RB控制逻辑的具体方法,并通过现场应用消除了原设计当中存在的安全隐患,对同类厂的RB控制逻辑设计有借鉴意义。

关键词:RB逻辑;协调控制

RB(RUNBACK)是指机组辅机故障快速自动减负荷控制,是协调控制系统的重要组成部分。RB过程中机组按照预先设定的最大出力将锅炉主控切换到开环控制,同时兼顾主汽压力自动、给水自动、风量自动、负压自动、一次风压自动调节,保证主参数不超标,机组不跳闸。RB逻辑设计的正确与否直接关系着机组的安全稳定和经济运行。

1 RB逻辑设计思路

锦能公司原设计RB逻辑主要包括磨煤机、送风机、引风机、一次风机、空预器、炉水泵、给水泵七种辅机跳闸RB控制功能。控制回路由三部分组成:最大允许出力计算——用于计算RB发生后目标负荷值;RB触发回路——用于判断是否应该进行RB; RB速率限制——用于确定不同辅机RB时的负荷减小速率。

1.1 机组最大允许负荷的计算

机组最大允许负荷即主要辅机故障时RB动作目标负荷,按照机组辅机最大出力试验整定出来的,保证RB发生后机组按照预先设定的目标值进行。

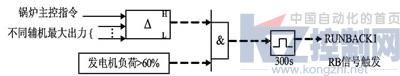

图1 RB控制逻辑图

图1根据各辅机的投入数量,计算出各辅机的最大可能出力值,经过小选模块后,形成机组当前最大辅机允许出力。机组的辅机最大允许出力大于90%时,加25%的裕量,防止煤质变化等原因使锅炉主控大于机组最大允许负荷发生RB,这样设计对于机组在接近或达到100%满负荷工作时可以避免发生RB信号。

1.2 不同辅机故障的RB速率

本机组的RB的降负荷的速率,磨煤机的RB的速率为300MW/min,送风机为 600MW/min;引风机为600MW/min;一次风机为900MW/min;空预器为 600MW/min;炉水泵率为600MW/min;给水泵为900MW/min。

1.3 RB 信号触发

当机组正常运行逐步加负荷过程中,锅炉主控指令小于机组的最大允许负荷,小选模块的输出为锅炉主控指令信号,经过速率限制模块SWF限速后送入减法模块,由于不会小于机组最大允许出力减5,则RB信号不被激活。

由于此时某个辅机故障,则小选模块输出为此辅机的最大出力(如送风机跳闸机组最大允许负荷则会马上变成55%),此时限速模块会按照此辅机故障降负荷速率送入减法模块,此时会小于机组最大允许出力减5,则RB信号会被激活。

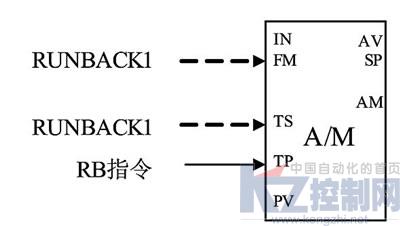

RB信号触发见图2,RB信号激活的同时锅炉主控指令与不同辅机最大出力比较,判断哪个辅机发生故障,则RB信号被触发,触发时间设计为300S的脉冲。

图2 RB信号触发回路

1.4 RB指令的形成

机组正常运行时锅炉主控指令小于机组最大允许负荷,则大选模块从输出为RB指令为机组的最大允许负荷(如两台送风机运行则为135%)。当某辅机故障时小选模块的输出应为此辅机的最大出力(如送风机则为55%),按照送风机事先设定的负荷速率150%锅炉主控指令下降至目标值55%负荷对应的锅炉主控指令,形成RB动作后的锅炉主控指令。

1.5 RB动作过程

RB动作满足两个条件,一个是机组最大出力小于锅炉主控指令即RB信号触发,另一个是RB指令小于锅炉主控指令即RB指令形成回路。RB动作过程如下:

(1)机组协调方式切至机跟炉协调方式,锅炉主控切手动处于跟踪状态,按照图1中的RB指令进行开环控制,跟踪时间为RB触发时间300秒,见图3。汽机主控处于闭环控制自动调整机前压力,压力设定值首先维持辅机故障时的主汽压力为设定值4S,然后按照此辅机的滑压速率进行滑压运行。

图3 RB动作过程锅炉主控跟踪控制逻辑

(2)除一次风机外的辅机故障,按照F磨、E磨、D磨的顺序,第一台磨无延时跳闸,5s后跳闸第二台磨,直至最后保留3台磨在运行状态,始终不去跳闸A磨、B磨、C磨。若A磨运行B磨跳闸,自动投入AB层油枪;若C磨跳闸D磨运行,自动投入CD层油枪。

(3)一次风机故障后,按照F磨、E磨、D磨的顺序,第一台磨无延时跳闸,2s后跳闸第二台磨,直至最后保留3台磨在运行状态,始终不去跳闸A磨、B磨、C磨,并自动投入AB层油枪。

(4)自动关闭过热器、再热器减温水调门至零,维持时间即RB触发时间300秒,防止快降负荷过程中汽温快速下降。

(5)RB触发时间300秒后RB自动复位,同时操作员画面设置RB复位按钮运行人员可随时手动复位。

(6)主要辅机联锁回路为引风机跳闸,联锁跳闸同侧送风机;送风机跳闸,联锁跳闸同侧引风机;空预器跳闸,联锁跳闸同侧引风机、送风机。

2 案例分析

2.1 RB动作过程

2007年1月9日09时02分,机组负荷550MW,锅炉主控指令103%,五台磨煤机运行。此时由于E磨煤机热风调整门卡涩一次风量低保护动作,E磨煤机跳闸,发生燃料RB动作,机组协调自动切换至TF方式运行,锅炉主控指令自动降至88%,负荷自动减至498MW,立即投入等离子拉弧。9:08分,运行人员检查无问题后启动E磨煤机、 E给煤机后,发生一次风机RB,E、D、C磨煤机相继间隔2S跳闸。立即解列水位自动手动调整汽包水位,调整汽温及各参数,投入油枪助燃未成功;09时10分一次风机发生抢风,解列一次风机自动,手动调整一次风机动叶开度,09时40分一次风机抢风处理正常,依次启动C磨煤机、D磨煤机,10时30分负荷至400MW。锅炉主控指令跟踪RB指令自动突升至120%大于风机的最大出力110%,发生一次风机RB动作。

8:48:58机组负荷600MW,主汽压力定值16.3MPa,锅炉主控指令109.7%,实际主汽压力16.28MPa,A-E制粉系统运行,协调投入,RB投入。此时由于E制粉系统棚煤,运行人员将E给煤机切至手动,但未将E给煤机指令降低,保持在84.57%。由于E制粉系统已无出力,导致此时主汽压力开始下降,锅炉主控指令开始增加,至RB发生前锅炉主控指令增加至115.4%,运行人员启动F制粉系统停运E给煤机,发生RB动作。动作记录时间如下:

8:49:49 运行人员启动F磨煤机

8:50:07 运行人员启动F给煤机

8:50:25:740 运行手动停止E给煤机,E磨煤机保持空转

8:50:26:51 发出RB动作信号

8:50:26:556 F磨煤机跳闸

8:50:32:05 E磨煤机跳闸

8:50:38:522 D磨煤机跳闸

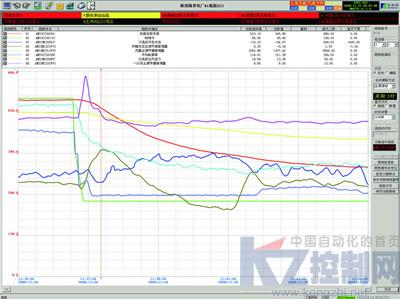

图4 RB动作参数变化曲线

2.2 RB误动作原因分析

第一次磨煤机跳闸在RB动作后,RB发脉冲指令5分钟,此时锅炉主控指令跟踪RB指令88%,RB动作3分钟后运行人员启动E磨煤机、E给煤机导致RB指令由88%阶跃上升至120%,锅炉主控指令跟踪上升至120%,逻辑自动判断与辅机设备最大出力110%偏差大于5%,同时RB处于激活状态,则第二次触发所有辅机RB(表现为一次风机RB动作,目标负荷40%),使E、D、C磨煤机相继跳闸。

2.3 逻辑优化

针对2007年1月9日机组RB动作过程,考虑到机组运行过程中不能进行RB试验,经过讨论对逻辑进行了简单的优化。考虑到5分钟的RB动作时间较长,在此时间内运行人员不能进行任何干预,同时防止辅机运行信号闪烁造成109事件的发生,在给煤机的计算回路中,给煤机运行信号增加了一个后延时块,延时时间为305秒,这样做的目的就是说,如果制粉系统再次启动,则不发RB 信号。

3 案例分析

3.1 RB发生过程

2008年02月6日8:48:58机组负荷600MW,主汽压力定值16.3MPa,锅炉主控指令109.7%,实际主汽压力16.28MPa,A-E制粉系统运行,协调投入,RB投入。此时由于E制粉系统棚煤,运行人员将E给煤机切至手动,但未将E给煤机指令降低,保持在84.57%。由于E制粉系统已无出力,导致此时主汽压力开始下降,锅炉主控指令开始增加,至RB发生前锅炉主控指令增加至115.4%,运行人员启动F制粉系统停运E给煤机,发生一次风机RB动作。动作记录时间如下:

8:49:49 运行人员启动F磨煤机

8:50:07 运行人员启动F给煤机

8:50:25:740 运行手动停止E给煤机,E磨煤机保持空转

8:50:26:51 发出RB动作信号

8:50:26:556 F磨煤机跳闸

8:50:32:05 E磨煤机跳闸

8:50:38:522 D磨煤机跳闸

图5 RB动作参数变化曲线

3.2 RB动作原因分析

(1)运行人员启动F制粉系统1分钟后,由于逻辑中后延时块的作用未将F制粉系统的出力计算到RB逻辑中。

(2)运行人员停运E制粉系统此时辅机最大出力由120%降至88%。

(3)锅炉主控指令由于E制粉系统棚煤,运行人员未解至手动,锅炉主控在自动控制的作用下迅速由109.7%上升至115.4%,大于115%RB信号被激活发生所有辅机RB(表现为一次风机RB,目标负荷为40%)。

4 RB逻辑优化

针对机组两次误发RB事件,组织人员对原RB逻辑进行了评估,利用机组A级检修机会对RB逻辑进行了优化。主要进行了以下几项工作:

(1)将两台辅机的出力由原来的110%提高到120,从而保证两台以上辅机运行时锅炉主控小于辅机最大出力,避免辅机没有跳闸误发该辅机RB问题发生。

(2)由于一次风机出力原因在发生RB时保留2台磨煤机运行,机组负荷、主汽温下降特快,对汽轮机的安全运行造成很大的隐患。重新进行一次风机出力试验,当一次风机RB时关闭备用磨煤机的出入口风门,防止一次风压下降太快,安全保留三台磨煤机运行,保证机组的主汽温度。

(3)重新优化三台50%给水泵联锁逻辑,由原来的给水泵跳闸后8秒触发RB控制回路改成3秒触发RB逻辑(原联锁逻辑走程序控制需要8秒时间启动),避免汽包水位控制不稳定。

(4)原RB逻辑出力判断采用辅机跳闸状态进行计算,当辅机处于检修位时电气开关控制回路失电,DCS系统不能收到跳闸状态信号,造成RB出力判断逻辑错误,该发生RB反而不发生RB。

(5)为防止增加在发生非一次风机RB、燃料RB后一次风机喘振联开E、F磨煤机的冷风调门至30%。

(6)增加RB发生后切除氧量自动逻辑,防止RB过程中送、引风自动受氧量自动的原因波动较大,影响自动降负荷的燃烧稳定。

(7)RB发生期间以一定的定宽脉冲保持,送风、引风、磨煤机、给水自动不因为指令与反馈不一致切除自动控制。

5 RB试验分析与不足

2008年11月24日16:44进行了一次风机RUNBACK试验,试验时机组负荷579MW、汽包水位-19.15mm、炉膛负压-0.14kPa,MCS自动全部投入。将B一次风机用就地事故按钮打闸,RUNBACK发生,RB指令降至40%。在整个过程中,汽包水位最高78.86mm、最低-93.62mm,炉膛负压最高0.17kPa、最低-1.22kPa,一次风压最低6.29kPa,保留的三台磨煤机一次风量最低分别为72.16t/h、76.01和72.36,RUNBACK结束时负荷保持在270MW。

图6 一次风机RUNBACK

2008年11月24日11:37进行了引风机RUNBACK试验,试验时机组负荷558MW、汽包水位-1.29mm、炉膛负压-0.15kPa,MCS自动全部投入。将A引风机用就地事故按钮打闸,RUNBACK发生,RB指令降至55%。在整个过程中,汽包水位最高80.72mm、最低-33.81mm,炉膛负压最高0.34kPa、最低-0.52kPa,RUNBACK结束时负荷保持在330MW。

图7 引风机RUNBACK

2008年11月24日16:44进行了给水泵RUNBACK试验,试验时机组负荷602MW、汽包水位46.05mm、炉膛负压-0.13kPa,MCS自动全部投入,给水泵联锁切除。将A给水泵用就地事故按钮打闸,RUNBACK发生,RB指令降至55%。在整个过程中,汽包水位最高175.47mm、最低-206.16mm,炉膛负压最高0.27kPa、最低-1.17kPa,RUNBACK结束时负荷保持在335MW。

图8 给水泵RUNBACK

本次试验过程中机组主要运行参数远远低于保护动作值,有效控制了汽包水位、炉膛负压、主汽温度过程值,风机未发生喘振现象,同时所有辅机RB试验一次成功。

不足方面进行风机RB前未对增压风机自动进行扰动试验,自动控制动作较慢,造成送风机RB过程中发生自动耦合问题,后对增压风机自动参数进行了优化。

RB回路的复归问题还需要进一步的探讨,目前采用5分钟自动复归还不能满足运行提前干预,及时控制机组负荷满足电网要求的需要,初步设计RB复归逻辑待下一步试验论证:

图9 RB复位回路参考文献:

[1]火力发电厂热工自动化系统检修运行维护规程.DL/T 774—2004[S].

[2]火力发电厂模拟量控制系统验收测试规程》DL/T 657—2006[S].

摘自《自动化博览》2011年第四期

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)