|

福建省石狮热电有限责任公司 俞金树

摘 要: 本文介绍基于BCS系统,利用故障检测与诊断、容错控制和故障自愈控制解决我司中温返料CFB锅炉运行中发生的床温测量元件失效、断煤、返料器运行不平衡等常见故障的情况。半年多来的运行效果表明,在CFB锅炉投入BCS自动优化运行状态下,发生这些故障后可以不依赖人且能自行恢复到正常状态或使锅炉带病运行到计划检修阶段而避免了临时停车,在很大程度上保证了CFB锅炉的安全运行。

关键词: CFB锅炉;BCS;故障检测与诊断;容错控制;自愈控制;安全运行

Abstract: This paper introduces the technology based on the fault detection and diagnosis (FDD) technology and fault self-recovery control (FSC) technology to systematically solve some common fault in the operation process of the mid-temperature returns CFB boiler. After more than a year of operation, the results show that, when fault occurred, the boiler can return to the normal state without people’s actions or run in sick-model to perform maintenance plan and avoid temporary stop, largely guarantees the CFB boiler safe operation.

Key words:CFB boiler; BCS(Boiler Omnipotent optimize Control System);Fault detection and diagnosis; fault self-recovery control;self-recovery control; safe operation

1 概述

循环流化床(CFB)燃烧技术[1]是在20世纪80年代发展起来的一种新型洁净燃烧技术,它的最大特点是燃料在炉内通过物料循环系统循环反复燃烧,使燃料颗粒在炉内滞留时间大大增加直至燃尽,燃烧效率显著提高;不仅如此,CFB锅炉还具有燃料适应性强、负荷调节性能好、氮氧化物排放低、低成本石灰石炉内脱硫、灰渣便于综合利用等一般常规锅炉所部具备的优点,在福建省得到较广泛的应用和推广。目前,福建省已有100多台CFB锅炉在运行或建设中,总容量超过15000蒸吨,其中最大容量为1025t/h。从已经投运的CFB锅炉的运行实践[2-3]来看,CFB燃烧技术是可以较好地燃烧福建无烟煤的。

由于CFB锅炉独特的流态化、循环燃烧特点,决定CFB锅炉的燃烧过程是一个多输入、多输出和大滞后、强耦合的复杂系统,时变性、非线性和关联性都非常强[1],各变量之间相互影响,锅炉系统特别是燃烧装置的自动化控制非常困难。据了解,除龙岩坑口电厂4×440t/h和2×1050t/hCFB锅炉投入机炉协调控制外,目前绝大多数CFB锅炉还采用粗放的手动操作,更谈不上自动优化运行了。手动操作模式下的大起大落,可能造成CFB锅炉运行的不稳定,导致飞灰含碳量忽高忽低且居高不下,影响锅炉的经济运行,结焦、爆管等事故时有发生[4]。

为此,石狮热电公司在CFB锅炉燃烧系统的自动控制和优化运行方面进行了大胆的尝试,与北京和隆优化控制技术有限公司合作,在4号锅炉应用BCS(Boiler Omnipotent optimize Control System,通用燃烧优化控制系统)技术。截至2010年6月底已连续可靠运行18个月,统计结果表明BCS长期自控率大于90%,单炉节能效益超过1.5%,效果非常显著。公司于2009年9月在另外3台CFB锅炉(1号、2号炉为35 t/hCFB,3号炉为75t/hCFB)推广了BCS,可提高整体机组效率2%以上。在工程实践中,我们将动态系统的故障检测与诊断(fault detection and diagnosis-FDD)、容错控制(fault tolerant control-FTC)和自愈控制(fault self-recovery control-FSC)的有关思想[5-8]融入到BCS中,提高了BCS自动优化控制的安全可靠性。

2 BCS简介

BCS立足于锅炉最基本的测控仪表,采用先进的软测量技术、多变量解耦技术、过程优化控制技术、故障诊断与容错控制技术及先进的软件接口来实现锅炉的优化控制,从而达到锅炉的安全运行、稳定运行和经济运行的所有目标[4]。BCS采用软测量技术和正平衡法计算表示锅炉热效率,以中间变量吨汽煤耗为优化指标,采用多维梯度法优化算法,寻找最佳的床温和二次风风量设定值,使得燃烧过程逼近最优区域,以获得经济燃烧的效果。

我司采用集中供热和热电联产的方式,由于大部分用户的生产都是间歇式的,用汽量根据定单情况不断变化,随机性强,再加上所燃用的福建无烟煤属典型难燃的高变质煤种,并且采购渠道多样化,煤种复杂多变,入炉煤的发热量波动较大且频繁。这些因素经常造成锅炉负荷的巨大波动,有时会突降40%B-MCR(锅炉额定连续蒸发量)。为此,BCS采用的基本控制回路包括了带燃烧因素前馈算法的汽包水位三冲量控制回路和带燃烧因素前馈算法的主汽温度控制回路;CFB锅炉燃烧优化控制回路包括:①单炉负荷与管网蒸汽压力协调优化控制回路,②带安全与自寻优策略和人工经验加载功能的一次风量优化控制回路,③带安全与自寻优策略和人工经验加载功能的二次风量优化控制回路,④带智能软饲服技术的炉膛负压优化控制回路,和⑤基于专家知识的床温智能选择-分程先进控制回路,这五个回路的设计和正常运行是锅炉经济运行的关键所在。下面对床温优化控制回路进行介绍。

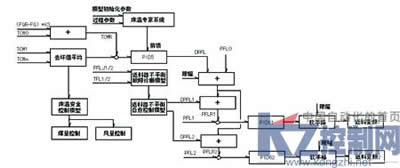

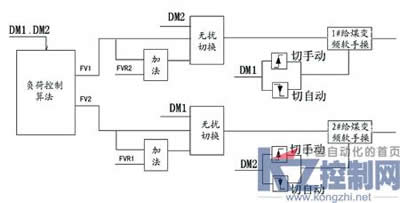

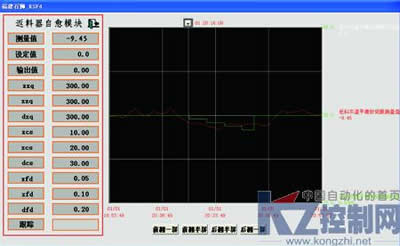

床温控制精度的高低是影响锅炉的安全运行和经济运行最大的因素, 因此对CFB锅炉来说床温控制是最重要的一个回路。对中温返料的CFB锅炉来说,床温的稳定可以通过返料量来控制,辅以煤量、风量的调整。BCS采用了基于专家系统的床温优化控制模型,见图1。

图 1

图1中,TCW1-TCWn为密相层床温;PFL1/PFL2为返料风压;FQR/FQ分别为该炉负荷控制点和测量值;TCW0为额定负荷下基本床温控制点;PFL0为额定负荷下基本返料风压控制点;PFLJ1/PFLJ2为返料器入口静压;TFL1/TFL2为返料器料温。床温控制点也是浮动的(BCS技术下的很多控制点都是浮动的,如汽包水位、炉膛负压、氧含量、返料风压等),改变该炉的负荷控制点,床温的实际控制点也将随之而变,例如负荷提高后床温也做相应提高。主回路采用床温-返料风压-返料量的串级控制并包含了三部分的辅助功能:一是床温专家系统,它保证了在发生诸如冲灰、断煤、煤质急剧波动等恶劣工况下的快速反应能力,极大提高了该模型的抗干扰能力;二是监控返料器工作的不平衡故障,故障发生后及时启动返料器不平衡工况的自愈控制功能,自动恢复返料器的平衡运行;三是当发生了更为严重的问题,前两项措施都不能保证床温运行安全而有灭火或结焦危险时则紧急启动床温安全控制模型,自动切断常规负荷控制而大幅度调整风煤量。

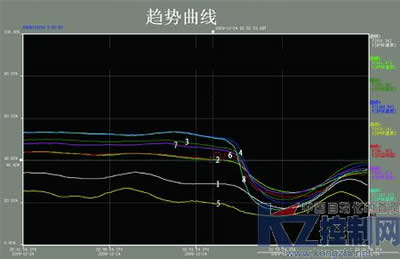

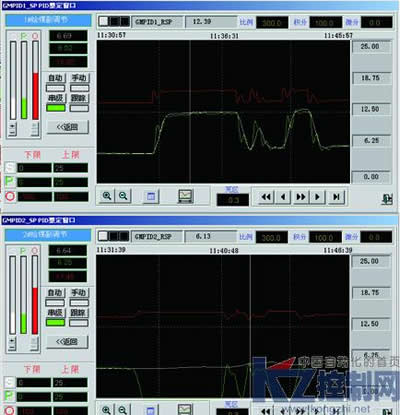

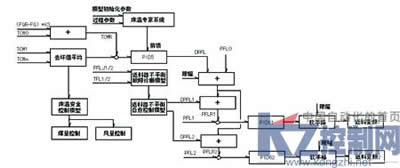

尽管BCS床温优化控制回路已经考虑了诸多因素,比如利用容错控制技术自动剔除故障的床温热电偶,但如果对床温失效的处理功能只是简单地依据偏离平均值一定范围后就自动切除则会造成床温剧烈波动甚至熄火。正是由于工程实际的复杂多变,个别意外情况的发生,令我们总感觉考虑不足。图2中曲线记载了2009年12月24日我司4号锅炉在全自动运行状态下发生的床温失控事故。

图 2

3 故障容错及自愈控制技术的应用

不管我们如何加强管理和运行操作,由于CFB锅炉的特性以及煤质的变化,在运行中还是会经常发生一些设备或工艺故障,如床温测量元件损坏、断煤、左右床温跑偏等,这些问题不仅大大增加了工人的劳动强度,还会影响锅炉的经济运行,甚至对锅炉安全运行带来极大隐患,因这些故障发生后处理不及时而导致停炉的案例都有报道。

为确保出现故障时整个BCS系统的安全运行,我们将动态系统的FDD、FTC和FSC融入到BCS中,具体应用到床温测量元件失效、断煤、返料器运行不平衡等常见故障处理中。运行实践表明, 本文提出的故障容错及自愈控制方案和模型是可行的和有效的,当锅炉燃烧过程发生了床温测量元件失效、断煤、返料器运行不平衡等可控的运行故障, BCS能够作出准确的判断,仍然是稳定的并具有较理想的特性,同时利用积极主动的控制策略来自主自动地将大风险消灭于萌芽状态,而过程重新恢复到正常。这对提高BCS自动优化控制的安全可靠性具有明显的作用。

3.1 床温测量元件失效原因分析

不管我们怎样改进CFB锅炉床温测量系统, 床温测量元件的随机性失效是绝对不可避免的。测量元件的失效一般有以下三种情形:一是由于磨损彻底损坏而永久失效;二是由于测温元件套管传热性能变差等造成温度测量值偏低;三是由于床料的不均匀造成的暂时性测量不准确。无论哪种故障发生都必须进行正确的处理才能保证床温自动控制回路的安全运行。

3.1.1床温测量元件失效处理模型

要对床温进行自动控制一般选择密相层有效温度的平均值作为测量值,但如果对床温失效的处理功能只是简单地依据偏离平均值一定范围后就自动切除则会造成床温剧烈波动甚至熄火,见图2。图2中的曲线6是有效床温平均值,5为第5支床温测量点TE118D。可以看出当第5支温度计指示温度逐渐降低到被自动剔除的阈值时,有效床温平均值突变的情况。这是因为原来的床温控制模型中没有考虑某测温点被自动屏蔽后(与有效床温平均值之差超过一定数值,如100℃)对有效床温平均值的极大影响问题。当床温测量点从7个(当时已坏掉一支)变成6个时,有效床温平均值则从961℃突升至976℃,由于控制算法中的比例和微分作用造成返料风压的大幅增加(返料风机变频开度从15%升到55%),导致大量冲灰,使床温急剧下降200多℃,再加上运行人员操作不及时而造成了熄火事故。

床温测量元件失效处理模型功能设计如下:

1)可手动屏蔽某些可疑测温点,也可按一定规则自动屏蔽和自动恢复某些测温点,如:把测量值比当前平均床温高或低100℃的测量点自动剔除,并显示出当前有效测点数量;

2)将自动剔除或恢复某些测量点后造成的平均床温的偏移量同步加到动态床温控制点上以消除对实际运行床温的影响—这是对原床温控制模型的重要完善。

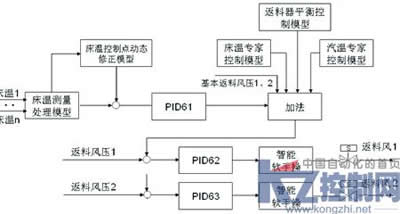

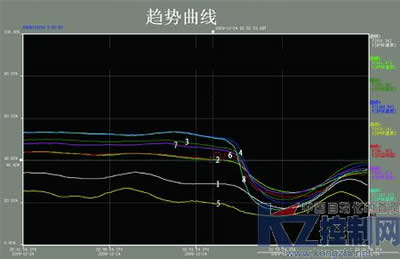

图3为我司中温返料CFB锅炉床温优化控制的完整数学模型,从图3中也可看出床温自动控制的复杂性。

图 3

3.1.2 床温容错控制应用效果

如图4所示,当某一个床温测量点突然失效时,床温控制点随床温平均值都同步阶跃升高了近20℃,而床温主调的输出—返料风压增量并没有任何变化,从而保证了床温的稳定性。

图 4

3.2 断煤故障

3.2.1 断煤故障诊断及自动处理模型

断煤故障是最为频繁发生的一种故障,造成的原因有:煤的水分过大(如大于11%)、粒度不均匀、堵塞、搭桥等。我司有时一个班(8h)就会发生多次断煤,由于床料中只有5%的可燃物,仅能维持3~5 min的燃烧,处理不及时会造成锅炉运行状态的大幅度波动,甚至可能造成停炉事故。

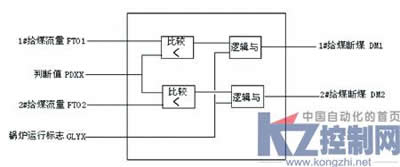

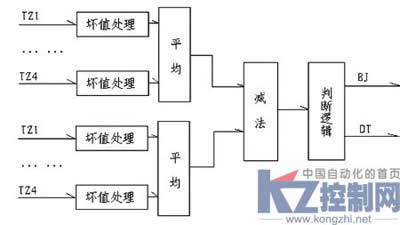

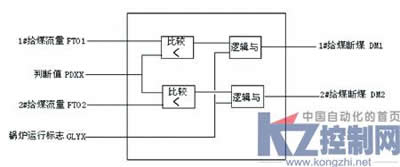

我司3号、4号锅炉安装有电子皮带秤,可直接用流量计信号在断煤发生后的突变性进行断煤故障诊断,诊断逻辑如图5所示。

图 5

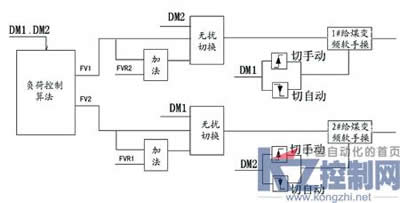

我司4号锅炉有2条炉前给煤皮带,采用变频无级调速控制。设正常运行时两股给煤变频在断煤前的平均开度分别为FVR1、FVR2,则当2号给煤发生断煤(给煤量小于1.3t/h,此时令DM2=1)时,应立即将1号给煤变频开度变为FVR1+FVR2,即将负荷控制模型中的1号给煤流量控制点加上2号断煤前的给煤流量控制点,实现单股给煤对负荷的闭环控制,见图6。

图 6

在处理断煤故障的过程中,还要同时稳定一次风和二次风,避免由于煤量的波动而造成CFB锅炉运行工况的波动。当断煤故障被处理完毕(2号给煤机给煤量基本正常),则又被自动无扰恢复原控制点、原开度和原运行模式。

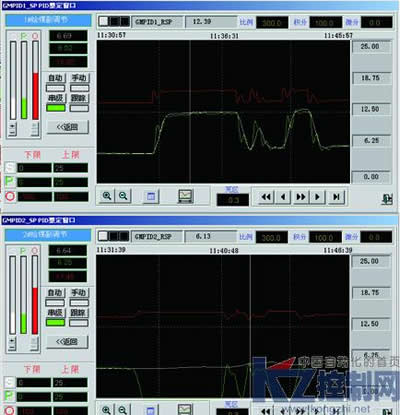

3.2.2 闭环控制效果

断煤的发生、报警、处理及恢复都是全自动处理的,整个处理过程对床温和负荷的影响几乎看不出来,CFB锅炉运行的安全性和稳定性大大提高。图7为4号炉2号给煤系统发生断煤时的响应曲线。

图 7

3.3 返料器运行不平衡故障

3.3.1 左右返料器运行不平衡故障诊断模型

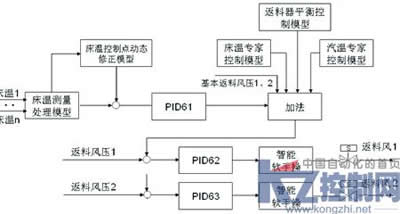

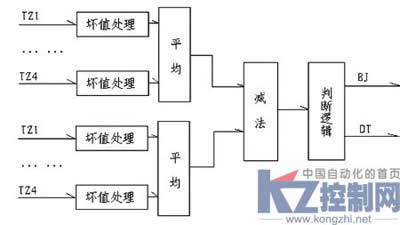

CFB锅炉燃烧技术的精髓就在于通过返料器及其相关设备对循环灰的操作,对中温返料锅炉来说更是如此。循环灰的数量及其平稳性是决定CFB锅炉生产强度和经济性的决定因素之一。我司4台CFB锅炉均安装了2台返料器,运行过程中由于设备、管道、阀门等阻力的变化以及返料器中耐火砖的脱落等原因,经常出现给以相同的返料风压却不能获得相同的循环灰量,造成左右床温相差越来越大,有时超过50℃,从而影响了锅炉效率。左右床温跑偏的原因有:两股上煤皮带上煤不平衡、左右返料器阻力不匹配、左右返料量偏差、返料器堵等。当然,给煤的不均匀、风量的不均匀等原因也有可能引起床温的差异,见图8。

图 8

从图8可看出,经过约1.5h, 4号锅炉左侧密相层温度与右侧温度的差距从6℃逐渐升高到108℃ (1和4相比),这说明左侧返料器的循环灰量要多于右侧。对于中温返料CFB锅炉来说,正常运行时主要靠调节循环灰量来控制床温,因此床温的差异性即可用来判断返料器循环灰下料的不平衡。我司3号、4号锅炉在密相层安装8支温度计,左右半床各4支,左右返料器运行不平衡故障诊断模型见图9。

图9中,BJ为不平衡报警信号,DT为左右半床有效温度平均值之差。

图 9

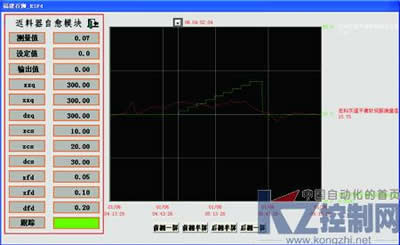

3.3.2 左右返料器运行不平衡自愈控制模型

解决返料器不平衡自然要对下灰不畅的返料器进行冲灰操作,这是一个比较危险的操作,如果冲灰量过大有可能造成熄火,为此我们设计了自愈控制模型,并设计了三级冲灰强度以适应不同的工况,同时在床温控制回路中还设计有扰动观测器以监控自愈控制效果,并可根据冲灰效果对床温进行智能调节。自愈控制模型设计如下:

(1)当BJ=0(-DTLDTL (2)当D T≥D T L(D T L≥0)但D TT P时,则将左侧返料风压增加一次D P L (D P L>0),等待T L时间后再重复该过程直至床温恢复平衡或超过此段;

(3)当D T≥D T L但D T

(4)当D T≥D T M(D T M≥0)但D TT P时,则将左侧返料风压增加一次D P M (D P M>0),等待T M时间后再重复该过程直至床温恢复平衡或超过此段;

(5)当D T≥D T M但D T

……

注:DTL/DTM/DTH分别为左右半床温度偏离程度阈值,TZP为左半床有效温度平均值,TP为密相层有效温度平均值,TL/TM/TH分别为三种操作强度的响应时间,DPL/DPM/DPH分别为左右半床温度偏离后不同的返料风压增量值。

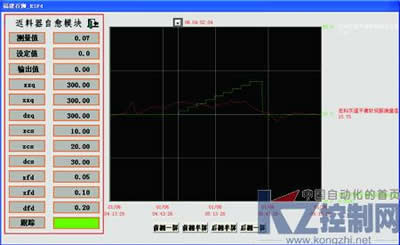

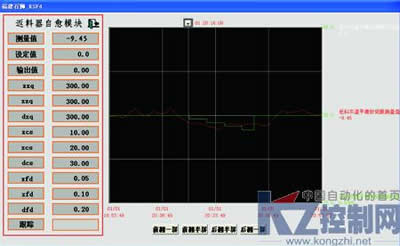

根据上述规则设计成返料器不平衡自愈控制模块及运行曲线见图10、图11。

图10 左半床温度高

图11 右半床温度高

3.3.3 自愈控制效果

该模型可根据左右半床温度、密相层平均温度以及温度变化趋势来智能地决定对在某一返料器刚刚发生返料不畅时立即根据返料量不平衡的趋势增加返料风压进行冲灰操作,以何种操作强度进行操作等,同时它还会根据左右半床温度差的余差来修正基本返料风压控制点,将不平衡消灭在萌芽状态,慢慢恢复至两返料器均匀回料状态,达到故障自愈的效果。

从图10和图11中可看出自愈控制结束后左右半床温差接近于零。从图10中还可看出:当诊断出返料器不平衡现象发生后(两侧返料器温差大于15℃)则以一定的速率将返料不畅的返料器返料风压慢慢增加,直至返料畅通。过一定时间后就发现返料温差就在0℃附近了,此时该返料器的返料风压比另一返料器高出0.34k P a,再稳定一定时间后自愈控制器就将该风压增量清零。

4 结束语

半年多的运行效果表明,将故障诊断与容错控制和故障自愈控制理论用于中温返料C F B锅炉的实践是成功的,当锅炉燃烧过程发生床温测量元件失效、断煤、返料器运行不平衡等可控故障,B C S是稳定的并具有较理想的特性,能够作出准确的判断,并利用积极主动的控制策略来自主自动地将风险消灭于萌芽状态,提高了B C S系统的安全性和可靠性。在B C S系统投入自动优化运行状态下,不论床温测量元件何时以何种方式失效,即便最后只剩一支,基于容错控制思想的床温控制模型都能将床温全自动地控制在R±10℃以内,且90%时间在R±5℃以内;发生单股断煤故障,操作人员可不用进行任何干预即可全自动处理且基本对锅炉运行状态没有影响;不论何种原因造成左右半床温度的偏移,返料器不平衡自愈控制功能都能以最适宜的自动调整来平稳消除。

参考文献:

[1] 岑可法, 倪明江, 骆仲泱等. 循环流化床锅炉理论设计与运行[M]. 北京:中国电力出版社, 1998.

[2] 吴剑恒, 俞金树. DG75/3.82-11型循环流化床锅炉设计特点及改进[J]. 锅炉制造, 2005, 27(4): 21-23.

[3] 吴剑恒, 俞金树. 燃用福建无烟煤的CFB锅炉优化燃烧[J]. 锅炉制造,2005, 27(4): 15-18.

[4] 吴剑恒, 俞金树, 于现军等. 通用燃烧优化控制技术在燃用福建无烟煤CFB锅炉上的应用[J]. 能源技术, 2010,31(3):175-180, 183.

[5] 周东华, 叶银忠. 现代故障诊断与容错控制[M]. 北京: 清华大学出版社,2000. 06.

[6] 高金吉, 杨剑锋. 工程复杂系统灾害形成与自愈防范原理研究[J]. 中国安全科学学报, 2006, 16(9): 15-22.

[7] GAO Jin-ji, MA Bo, JIANG Zhi-nong. Research on fault self-recovery engineering[J]. Journal of Dalian University of Technology, 2006, 46(3): 460-468.

[8] 高金吉. 装备系统故障自愈原理研究[J]. 中国工程科学, 2007, 7(5): 43-48.

摘自《自动化博览》2010年第十二期

|

.jpg)