作者简介:张志檩,男,教授级高级工程师,享受国家政府津贴有突出贡献工程技术专家。中国石化股份有限公司信息系统管理部原副主任,中国石化集团公司 原信息中心副主任兼总工程师,原中国石化总公司信息中心副主任兼总工程师,清华大学研究生院兼职导师。

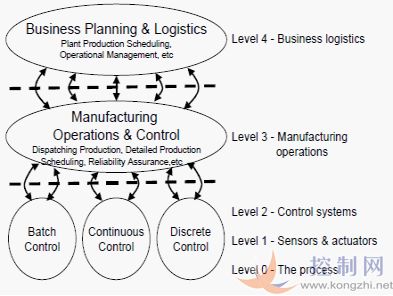

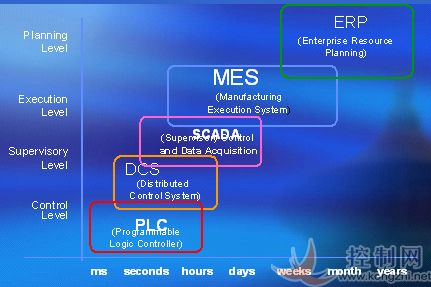

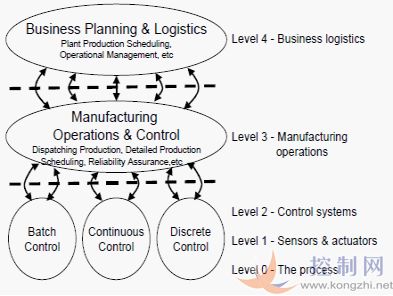

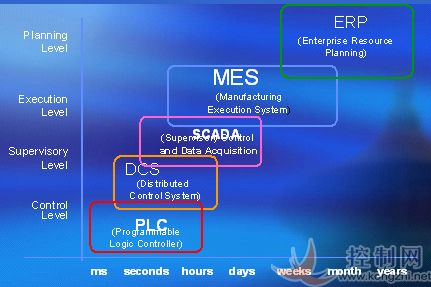

进入21世纪初,人们更关注石油化工行业,关注自动化与信息化技术领域,关注信息化与工业化的融合,关注企业管控一体化。其实,大多数科学技术是按照图1的模式在发展。企业自动化和信息化也是如此。

图1 企业自动化和信息化的发展模式

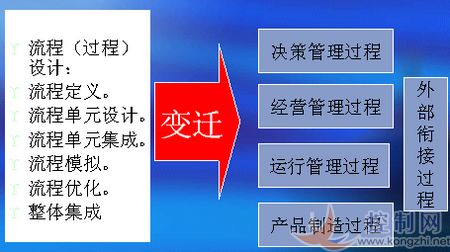

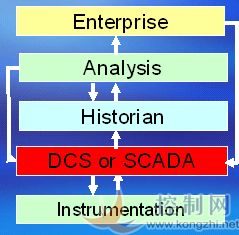

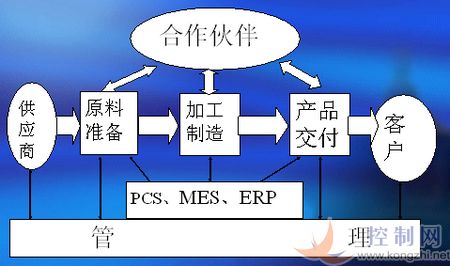

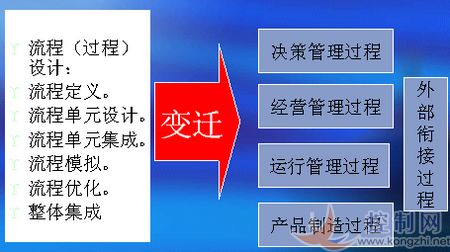

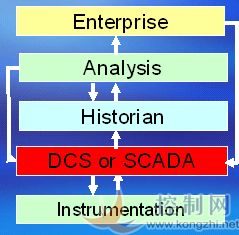

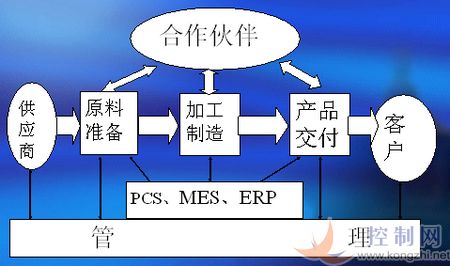

一体化、集成、协同、融合等名词含义相近。西方讲集成,日本和中国讲一体化。管控一体化是企业生产经营管理与生产过程控制集成运作的简称。国外最早称为计算机集成制造,即CIM(Computer Integrated Manufacturing)。CIM是一种企业生产组织、管理与运行的新哲理,它借助于计算机硬、软件系统,综合运用现代管理技术、制造技术、信息技术、自动化技术、系统工程技术,将企业生产全部过程中有关组织(人)、技术、经营管理三要素集成起来,并将其信息流与物流有机地集成及优化运行,以实现产品高质、上市快、面本低、服务好(简称T.Q.C.S),从而使企业赢得市场竞争。CIMS(Computer Integrated Manufacturing System),计算机集成制造系统便是这种哲理的物理实现。后来,又产生了B2M(business-to-manufacturing integration,full plant-to-enterprise interoperability)等理念、标准及技术。如图2所示。

图2 B2M信息交互层次

在中国,管控一体化的原意是经营管理和过程控制一体化,后来又拓展到管理业务和控制业务一体化;管理流程和控制流程一体化;管理网络和控制网络一体化;控制系统内部及其之间的一体化;管理系统内部及其之间的一体化;管理系统和控制系统一体化;企业间多系统一体化,集团多系统一体化;供应连虚拟企业之间的一体化;社会和企业的一体化等。

狭义的管控一体化只是CIMS的一部分,却是最主要的部分,也是企业推进两化融合的主要环节、具体体现和重要抓手。广义的管控一体化则超越了30年前的CIM理念。

1 自动化与信息化的融合是工业革命的必然发展规律

人类三次重大的社会变革,即农业革命、工业革命和信息革命。分别将人类从漫长的原始社会带入农业社会、工业社会和信息社会。农业革命经历了大约3000年,工业革命大约经历了300年,信息革命正方兴未艾,刚刚开始几十年。人类正在准备迈上信息社会的高级阶段——信息化社会。中国是发展中国家,工业化的使命还没完成,又迎来了信息化的浪潮。因此有必要简要回顾一下人类的工业史。即由手工业过渡到工场手工业,再由工场手工业发展到现代大工业,尽而实现工业化,及其各个时代相对于旧时的不同层次的现代化。

工业化的三大技术特征主要概括为机械化、电气化和自动化。信息化也有三个技术特征,即数字化、网络化和数学模型化。中国工业化既要继续实现现代工业化的技术特征,机械化、电气化、自动化外,还要实现数字化、网络化和数学模型化,即信息化。

1.1信息化引发传统工厂迈向现代工厂

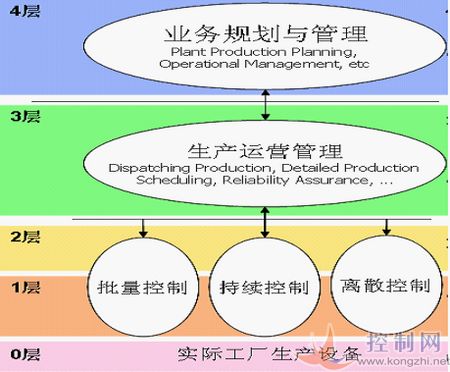

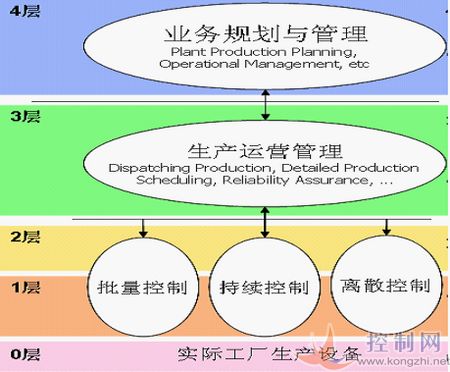

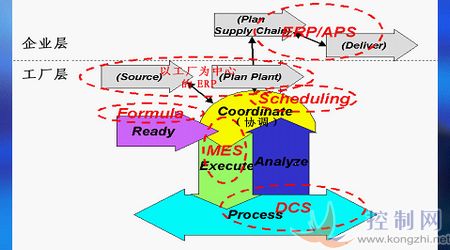

现代工厂有“两化”很重要。一是自动化,是实现工人绝大部分体力和少部分脑力的延伸,是减少工厂操作人员编制的主要途径。在追求工厂规模大型化、清洁化、差异化和高效化的同时,自然要考虑尽量减少用工定编,即向少人化的目标努力;二是信息化,是实现管理人员大部分脑力和部分体力的延伸,实现管理自动化、机构扁平化、压缩管理人员编制的主要途径。高度信息化的工厂,管理人员自然很少。自动化向上延伸,信息化向下延伸,自动化和信息化融合,上升为更高层次的自动化和信息化,即企业控制系统。

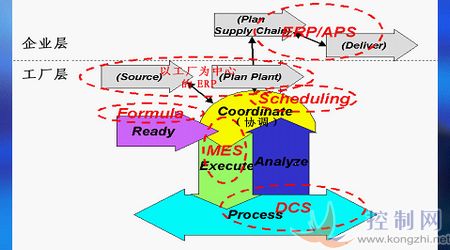

图3 企业控制系统

基于美国仪器仪表学会ISA S95标准的流程工业集成层次如图4所示。

图4 基于美国仪器仪表学会ISA S95标准的流程工业集成层次

自动化层次的扩展如图5所示。

图5 自动化层次的扩展

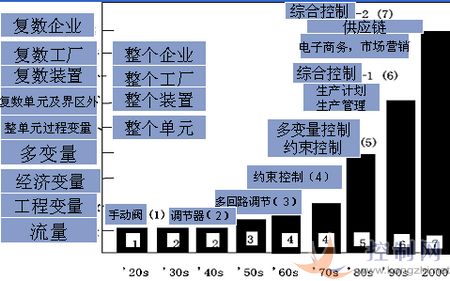

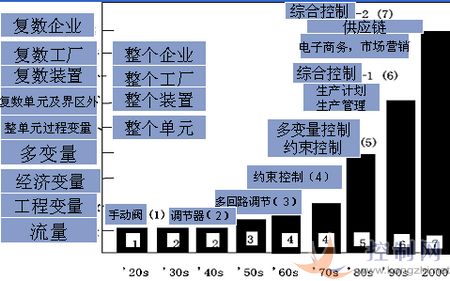

控制手段及对应范围( Response)如图6所示。

图6 控制手段及对应范围

这样,企业形成了从传感器到企业总部的自动化链(From the sensor to the corporate headquarters of automation chain)和数据流堆栈(Data Flow Stack)。如图7所示。

图7 企业数据流堆栈

2 过程控制系统(PCS)

随着控制系统的标准化、系列化和通用化,规模越发扩展,其集成问题则演化为系统内部一体化,以及外部一体化。

2.1传统或狭义的过程控制系统——过程控制系统一体化

图8 过程控制技术的延伸

随着过程控制技术及其应用的延伸,产生了过程控制系统一体化的问题。

2.1.1 PCS的主要动向

·DCS及其更新;

·FCS—减少投资成本,减少工程设计时间,减少安装和开车时间及费用,减少控制器和I/O接口设备及维护费用,减少控制室空间,和加快投资回收时间。Sell已达新建项目的66%;

·SCADA/PLC、电力控制系统(ELICS)、马达控制系统(Motor Control System,MCS)、智能调节阀(Smart Control Valve);

· 计量仪表、罐区计量系统(Tank n Gauging System)、流量检测装置(Metering System) 、能源监控系统;

·设备状态测试(Machine Monitoring System, MMS)、预测性维修、压缩机控制( Compressor Control)与故障诊断;

·新型分析化验仪器、在线质量仪表;

·视频监控系统、安防系统、门禁系统等;

·紧急停车系统(Emergence Shut-Down System, ESD)、安全管理系统(SMS)、火灾瓦斯监测系统(Fire and Gas Detection System)等。

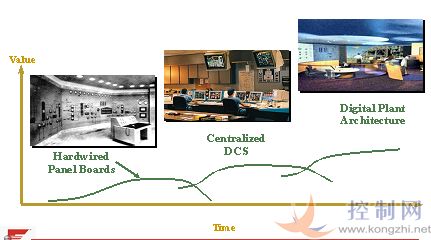

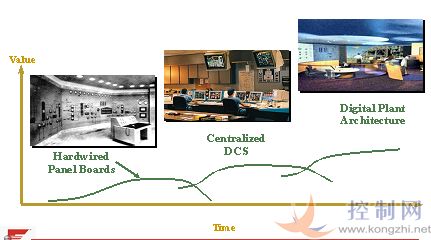

2.1.2 DCS的发展趋势

·系统功能从低层(现场控制层)逐步向高层(监督控制、生产调度管理)扩展;

·控制功能由单一的回路控制逐步向综合的逻辑控制、顺序控制、程序控制、批量控制、配方控制、混合控制以及先进控制发展;

·系统构成部件由DCS厂家专有的产品变为开放的市场采购产品;

·技术标准逐渐走向开放、统一、集成;

·由于开放性推进产品的趋同性,迫使DCS厂商向高层、与生产工艺结合紧密的高级控制功能发展;

·数字化向现场仪表装置延伸,导致DCS体系结构和现场功能数字化、智能化、分散化。

图9控制系统的发展轨迹

2.2 现场总线——过程控制系统一体化的主要技术基础

现场总线(Field Bus)技术在20世纪70年代末出现,90年代成为热点和从模拟仪表到数字计算机的现场信号传输标准,真正解决了从仪表到计算机的换代问题,促进了仪表信息处理的现场化。形成了全数字化(变量单元和执行单元)、信息化和集成化的新一代DCS。现场总线技术将使现在的模拟与数字混合的分散控制系统(DCS)更新换代为全数字式的彻底分散的现场总线控制系统(FCS),真正做到危险分散、控制分散、信息集中和监控集中。

先进控制——管控一体化的技术桥梁

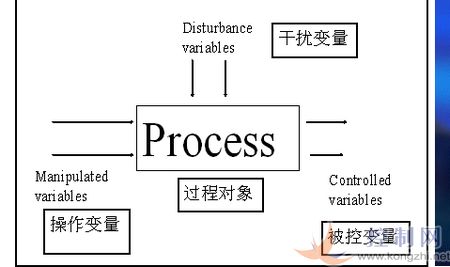

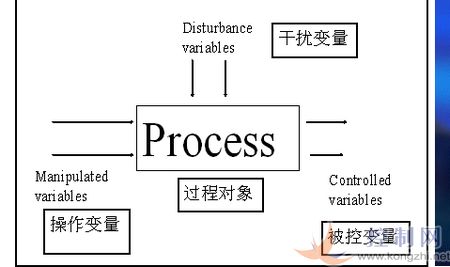

过程问题的通用描述如图10所示。

图10 过程问题的通用描述

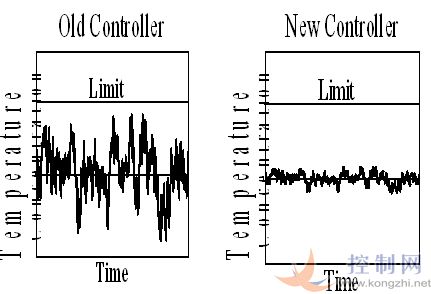

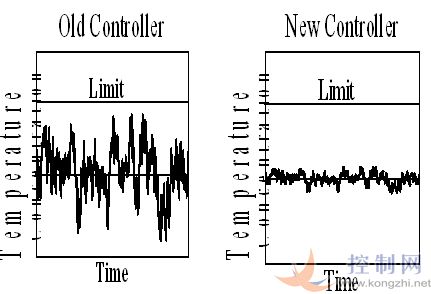

改进后的先进控制系统的效果如图11所示。

图11a 改进后的先进控制系统的效果

图11b 改进后的先进控制系统的效果

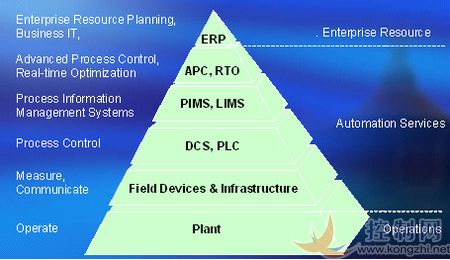

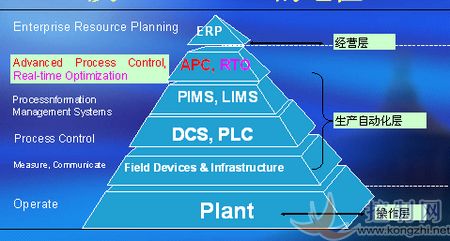

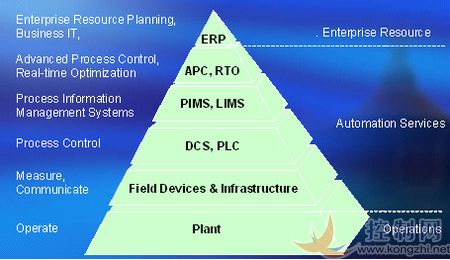

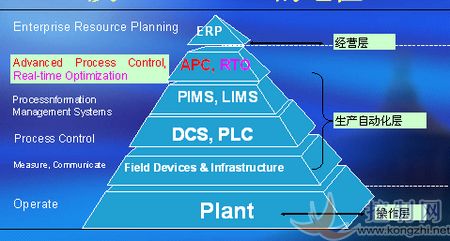

工厂优化控制的集成层次及APC、OPT的地位如图12所示。

图12 工厂优化控制的集成层次及APC、OPT的地位

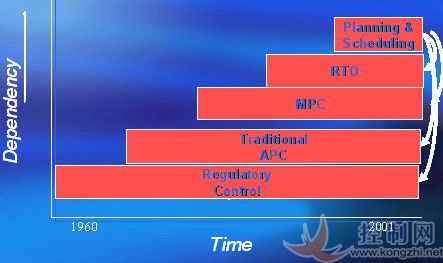

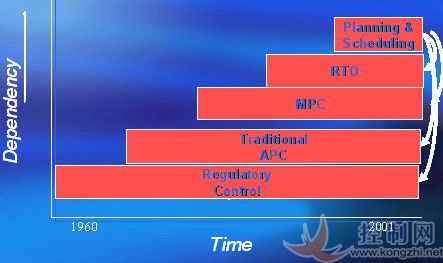

因此,形成了控制系统向现代控制系统的扩展。如图13所示。

图13 控制系统的层次关系

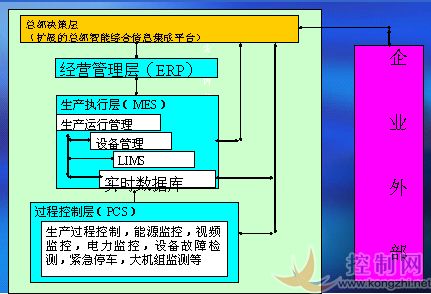

3 企业控制系统——管控一体化的终极形式和目标是物流、资金流、信息流、决策流“四流合一”

企业生产经营体系模型如图14所示。

图14 企业生产经营体系模型

企业整体追求的是企业效益,依据是企业投入产出模型(INPUT-OUTPUT MODEL),如图15所示。

图15 企业投入产出模型

流程工业的 REPAC 模型和集成信息系统对照(1998年提出)如图16所示。

图16 流程工业的 REPAC 模型和集成信息系统对照

3.1 ERP——经营管理一体化

计划决策层以ERP&SCM为代表,其发展领域为:

·ERP/ ERP-Ⅱ/ XERP;

·e-C/ c-C/ c-B;

·SCM/SCP/AP&S/.CRM/SRM;

·DSS/XHQ(Extend Headquarters);

·KM/KPI/DW;

·EAI/BI/Porter;

·战略设计与模拟;

·SOX审计系统;

·竞争情报系统;

3.2 MES——B2M一体化

除制造执行的11个基本功能外,主要发展领域还有:

·传统先进控制(APC)——计算变量控制、解耦控制、自适应控制、统计控制等;

·多变量预估控制(MPC);

·实时优化控制(RTO);

·设备资产管理;

·实时数据库;

·流程模拟;

·质量管理,LIMS;

·计划排产与调度、罐区管理及油品调和;

·料平衡/能源信息系统(EIS);

·成本预算和分析;

·KPI统计分析 ;

·构造成集成、实时、智能的以MES为核心的生产调度指挥中心。

同样,MES既然承担B2M集成的重要功能,自然要求其具备Open MES(内部模块之间的开放),OPEN IT架构(外部系统之间的开放)的性能。

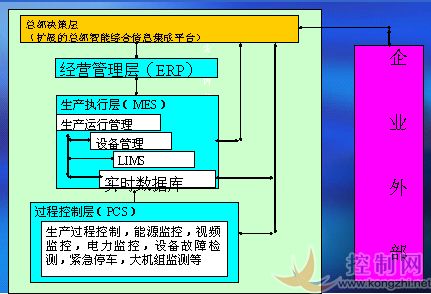

尽管MES在中国实施多年,但是仍然处于探索阶段。中国式的MES应该简略归纳为:计划制定执行与调度(主要面向计划统计与调度部门);生产运行与操作(主要面向生产与技术部门);生产监督与保障(主要面向设备、质量、安全、环保部门)。

3.3 工厂三维可视化——设计、建设、生产、运维一体化

主要是面向产品生命周期,工厂生命周期。

3.4 过程模拟——工艺过程模拟与优化一体化

国外的模拟优化技术,已经相当普及。不仅用于生产过程,而且用于公用工程;不仅有稳态模拟,而且有动态模拟;不仅有离线优化,而且有在线、实时、闭环优化;不仅有独立的优化,还有一体化优化。不仅有单厂的优化,还有多厂的优化。

3.5 能源监控——生产运行与能源管理一体化

能源管理遵循全生命周期(Life Cycle )一体化管理的模式,也形成了See-Analysys-Do节能管理循环及其相关技术和整体解决方案。

3.6 HSE——生产运行与HSE管理一体化

生产运行管理必须高度重视HSE,真正达到安全第一,环保至上的理念。这就要求高可靠性工厂的流程设计和具有高度稳定运转技术(SSOT, Supper Stable Operation Technology),支撑生产运行与HSE管理一体化。

3.7 智能生产指挥中心——管控一体化的集中表现形式

西门子公司为企业提供了XHQ信息化全面集成解决方案,构架以生产运营调度指挥中心为代表的企业级集成系统,为管控一体化解决了最实质性的技术难题。 如图17所示。

图17 以生产运营调度指挥中心为代表的企业级集成系统

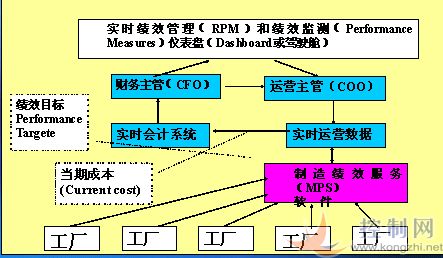

3.8 实时生产绩效管理——管控一体化的业务目标

所谓绩效就是做事的结果,当然都希望结果是好的,即功业、成果、成绩、成效,目前流行为绩效。绩效的英文词汇是Performance,它是由动词Perform演变来的动名词。Perform是做、执行、完成、进行、运行、使用等意,动名词的意思就是该动作的性能、绩效了。实际上都是指做事、干活、工作的结果。干好干坏需要有比较基准和衡量指标,而且基准指标又太多,抓住主要的即关键,因此就又有关键绩效指标(Key Performance Indicators,KPI)一词。

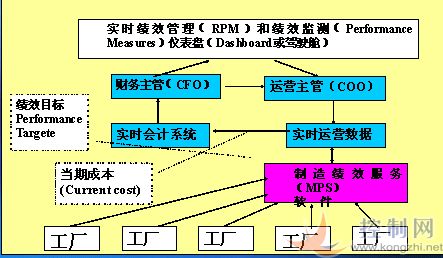

3.8.1 绩效管理的实时动态化

从21世纪初,国外公司提出了企业控制系统(ECS, Enterprise Control Systems)、工厂到商务之间的协同能力(Plant-to-Business (P2B) Interoperability )、协同制造(Collaborative Manufacturing)、企业制造智能(Enterprise Manufacture Intelligence ,EMI)、企业运行智能(Enterprise Operation Intelligence ,EMI)、商务智能应用(financial or business intelligence (BI) applications)、实时制造环境(real-time Manufacturing environment )、实时制造绩效管理(Real-time Manufacture Performance Management,见图1)、制造绩效服务(Manufacturing Performance Service, MPS,见图2)、卓越制造战略(Strategies for Manufacturing Excellence)、新一代企业总部(XHQ,neXt generation HeadQuarters)、新一代制造(Next Generation Manufacturing)等概念,其核心是提高企业总体运行性能或绩效,其特点是绩效性能管理的实时动态化,其技术基础则是工厂自动化与信息化的融合、衔接和集成。

3.8.2 从静态供应连到动态供应链

早期的SCM只是着眼于供应链内部的计划优化,但是违背计划的事件经常发生。因此认为更要关注供应链的过程及其优化,而且由企业内部扩展到企业外部的供应链。这就是协同制造管理(Collaborative Manufacturing Management, CMM)。CMM即SCM与SCPM的综合。供应链过程管理(Supply Chain Process Management , SCPM)的实质是根据供应链运行参考模型(SCOR,Supply Chain Operation Reference )中涉及的13项财务指标,建立供应链过程模型和财务模型,供应链过程的变革成果或者说企业的绩效反映到财务诸表,财务成果又可以对供应链过程进行评价。

3.8.3 从事后绩效统计到实时绩效管理

实时绩效管理是指对制造企业主要业务和制造过程进行管理,以达到最佳绩效的经营目的。为了实现RPM,决策支持过程业务优化,业务绩效管理对于提高绩效不可或缺。特别是整个供应链的可视化、迅速进行正确决策,占据了计划体系中的很大比例。CMM实现的关键是实时绩效管理(RPM)。实现实时绩效管理的主要技术是业务过程的实时管理、会计的实时化,以及收益的实时模拟等,构成了广义的SCM。

3.8.4 从绩效、关键绩效(KPI)到全面绩效(TPI)管理

一是集约化管理则要求将管理空间和跨度扩展,随之而来的则是关键绩效指标的维度扩展、层次扩展、业务领域扩展、时间段的范围扩展。这就形成了多维的企业级的制造全过程、全方位的绩效管理;

二是精细化管理则要求将管理粒度缩小、细化、深化。也就是说,集约化要求向宏观延伸,精细化要求向微观延伸。

图18 实时制造绩效管理(RT-MPM)实现技术架构

3.9共享服务中心(Shared Services Centre,SSC)——企业组织架构一体化

企业运营一体化离不开企业组织架构重组和业务流程重组,其中一个流行趋势是业务服务共享,其模式是共享服务中心及其支撑技术。

4 结语

先进的国内外企业正在沿着集成的技术路线进步。如图19所示。构成了企业新一代自动化系统,协同与集成,即管控一体化。并创造了新的模式,向更高级发展。

图19 企业集成技术进步路线图

|

.jpg)