当前位置:首页»案例

- 济源钢铁公司高速线材工程主轧线自动控制系统

-

企业: 日期: 2009-04-28 领域: 仪器仪表 点击数: 722 概况

济源钢铁公司高速线材车间为全连续式高速线材车间,设计速度为 100m/s,设计产量为35万吨/年,原料为150x150x9000连铸坯。产品尺寸为圆钢∅5.5~16mm;螺纹钢∅8~14mm。该生产线是我国自行设计、制造、调试的高速线材生产线,代表国内的最高水平。

本系统控制范围包括加热炉区、粗轧区、中轧区、预精轧区、预水冷段、精轧区、水冷段、夹送辊吐丝机区。

系统结构

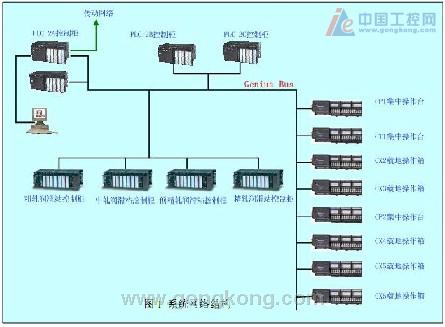

济源高线基础自动化控制系统采用以 PLC为核心的三级网络结构,见图1。PLC机型采用GE90-70。HMI操作站采用 GE CIMPLICITY 人机接口系统。监控网采用通用以太网,连接 PLC与各 HMI操作站系统,用于传输人机接口(HMI)的监控操作信息并可通过该网进行 PLC 编程监控。由PLC下挂的传动级网络采用 ProrfiBus DP,连接各个直流传动装置和变频器。现场总线采用 GENUIS,用于连接分散 I/O 系统及PLC之间的通讯。 基础自动化的所有控制功能集中在PLC内完成,各传动装置作为控制系统的执行机构按照 PLC系统的指令控制轧机速度。全线通过配备三级自动化网络,相互通讯、资源共享、并行运算、形成集中管理分散控制的自动化系统。由于控制分散,可靠性增强,局部设备的故障不影响全局,而监控集中,则可使操作及管理人员掌握全局。

GE90-70 PLC

对轧机基础自动化系统来说,GE90-70PLC能满足各种复杂的、高速的实时控制要求,且具有很高的可靠性及性能价格比。

监控网络

系统采用 TCP/IP 以太网通讯网络进行监控计算机 HMI 与 PLC控制器之间的数据传递,信号联络和通讯

传动网络

系统采用 Profibus DP 网络进行PLC控制器与各直流传动之间的通讯。该网络为西门子传动产品的专用配套网络。

现场总线

系统采用 GENUIS 网络作为现场控制总线,主要用于分散 I/O 系统及进行 PLC控制器之间的通讯。该网络为GE 公司 PLC产品及传动产品的专用配套网络。

监控系统

HMI操作站

主操作人员与轧机控制系统交换信息的主要界面为 CIMPLICITY HMI人机接口系统,系统为全中文界面,彩色图形画面显示。本系统选用三套 CIMPLICITY HMI人机接口计算机,一台作为服务器,另两台作为客户机。三套系统的界面完全相同,便于电气人员的检修与维护。在服务器上操作人员可完成如下所述的所有功能;在客户机上操作人员可完成除“设定”外的所有功能,即仅可监视而无权操作和设定轧线系统。该系统主要功能划分为以下几大类:

(1)设定:

通过轧制程序表进行轧线设定数据的编制、修改、存储、检索、下装、上装。在生产过程中通过部分操作画面来修改那些要经常修正的参数。

(2)监控:

轧线工艺概况及轧线设备运行数据的显示。利用棒形图显示整个主传动电机的转速和电流的百分比。利用数据表显示各机架在轧制过程中的各种参数。

系统运行模式及控制功能的选择及状态显示。

液压站、润滑站等辅助设施的运行状态显示。

(3)分析:

轧件跟踪信号显示画面,用于检验各机架咬钢情况及头尾跟踪系统工作状况。

各热金属检测器、活套扫描器的诊断画面,分析轧线各种检测元件的的工作状况。

(4)诊断系统:

利用诊断系统可方便地查找合闸条件、运行条件、过钢条件的每一个环节。诊断信息按层次分类,不同的状态显示不同的文字和颜色。

(5)报警系统:

故障报警信息自动登录。

事故及报警信息在报警画面中显示,有报警发生时间,持续时间,物理名称,报警等级,报警信息中文说明等信息。

直流传动故障代码可在此画面中查到具体含义。

CP2 集中操作台

生产过程中需要快速反应或频繁进行的操作通过 CP2集中操作台实现,这类操作有:

各区域的正常“起/停”操作。

全线的快速、紧急停车。

轧机的手动调速。

夹送辊夹送方式的选择。

卡断剪的操作

辊道及其它运送设备操作

就地操作箱

系统设有必要的就地操作台箱设备。用于轧机换辊、检修、点动、冷却水阀的就地开关和保护罩的开闭等操作。

系统主要控制功能

轧机的起动和停止:

全线轧机分成粗轧区、中轧区、预精轧区、精轧区、吐丝机夹送辊区,以区域为单位分别控制轧机正常起动和停止。每个区域正常的启车、停车通过CP2 主操作台上相应区域的“启动/停止”按钮实现。当轧线出现故障,未能实现自动停车,可通过 CP2 主操作台上该区域的快速停车按扭或就地操作箱上的快速停车按钮进行该区域的快速停车。当网络出现故障,快速停车无效时可通过CP2上的全线紧急停车按钮直接分闸停车。为减少轧线起动对设备及电网的冲击,轧线各传动装置按一缓慢斜率逐渐加速到设定速度,系统设定正常起停10s、快速停车3s达到速度给定的100%。

轧线速度级联系统

本系统通过速度设定级联及自动调节级联相结合的方式为轧线各机架的速度提供速度给定。其中速度设定级联即通过确定轧线基准速度(本系统采用精轧机出口速度)和各机架延伸率来确定各机架的设定速度;自动调节级联是指定用活套调节器或微张力调解器产生的速度修正率,通过级联的方式对各机架的速度进行修正。为保证精轧出口速度的稳定,本系统的级联方向为逆轧制方向即从精轧机开始向轧线上游级联。由速度设定级联及自动调节级联综合产生各机架线速度给定,再根据对应机架的工作辊径及减速机速比等折算为电机轴转速,然后线性变换为速度给定信号,通过实时通讯网络由PLC送给主传动速度调节系统。

机架间速度关系的手动调整

当设定速度偏差过大,超过机架间自动调节系统作用范围(5%);或机架间自动调节系统关闭时,操作人员可对任一相邻机架的速度关系进行手动调整,消除机架间的堆钢和拉钢现象。手动干预直接作用于速度设定级联系统,修改机架的延伸率。

微张力自动控制

本系统的前 12个机架采用微张力控制,设有微张力调节器,其作用是根据检测的张力大小偏差产生速度修正信号,调整机架速度以维持张力值不变。从而实现其前后机架间的速度匹配以保证产品质量。系统通过检测电机电流的大小,间接求出机架间张力的大小,通过PLC 中的微张力调节器进行控制。

活套自动控制

活套是用来检测和调整相邻机架间的速度关系从而实现无张力轧制的一种手段,适合于轧件截面较小的场合。活套控制分为活套调节器的控制和起套辊控制。 系统设有5 个立活套和1 个侧活套, 根据活套设定高度与活套扫描器检测的活套高度的偏差产生速度修正信号,调整机架速度维持活套高度在给定值上不变,从而实现其前后机架间正确的速度配合。各活套产生的速度修正信号,均改变其前一机架的速度,并以同样的比率向该机架以及上游机架进行速度级联控制,终止至本只钢的尾部所在机架。

速度设定自适应功能

机架间自动调节级联(活套、微张力等)产生的速度修正信号反映设定的机架间速度关系(延伸率) 的误差。速度设定自适应系统根据稳定轧制时这一误差的大小修正对应机架的延伸率,这样就可以将在自动调节级联中才能修正的误差提前到在速度设定级联中消除。这一修正后的延伸率将使下一根钢到来时机架间的速度配合关系处于最佳状态。

冲击速度(动态速降)补偿

冲击速度补偿系统于咬钢之前在正常的轧机设定速度上迭加一速度增量,咬钢后将上述增量撤销,从而达到减小以致消除动态速度降影响的目的。另一方面,一定量的冲击速度降有助于精轧机架间的活套形成,初始套量的大小可通过改变冲击速度补偿值进行控制。

轧件头尾跟踪及故障检测

控制系统对轧件进行头尾跟踪,以产生所需的控制信号及实现协调的顺序控制。头尾跟踪的另一目的是进行轧件故障(跑钢)检测并起动报警或切废等。

吐丝机前夹送辊的控制

包括夹送辊动作时序的控制和夹送辊的张力、速度控制。

小结

本套轧线控制系统由我院电气调试人员独立开发,系统控制功能齐全、可靠性高,为我院创造了良好的经济效益,确立了我院在棒线材领域国内领先的地位。

在本套控制系统中, “轧件头尾跟踪”是该系统的基础,它为轧线其它控制功能的实现提供准确的动作时间并为轧制节奏的提高提供了有力的保障。“活套自动控制”是本套控制系统的重点也是难点,最终成品的质量有赖于活套调节器的控制水平和起套辊的准确动作。“速度设定自适应功能”是本套控制系统的亮点,它根据轧制环境的变化自动修正速度设定系统,生产过程中基本上无需人工干预,减轻了工人的劳动强度,实现了真正意义的自动化。“吐丝机前夹送辊的控制”是本套系统的又一难点,精轧出口速度达 100m/s,在如此高的速度下保证夹送辊准确夹送轧件并在精轧机、夹送辊、吐丝机之间实现正常张力关系,对控制系统的快速性和准确性都是严峻的考验。

此文摘自中国工控网

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)