- 浅谈国产DCS系统600MW机组闭环控制

-

企业: 控制网 日期: 2008-08-11 领域: 电源 点击数: 3399

张海富(1974-)

男,辽宁铁岭人,工程师,

研究方向为生产过程自动化。

1 概述陕西国华锦界能源有限公司机组为600MW亚临界参数燃煤发电机组。锅炉为上海锅炉厂制造,采用控制循环、一次中间再热、单炉膛、四角切圆、平衡通风、固态排渣的燃煤锅炉。汽轮机为上海汽轮机厂制造的亚临界蒸汽参数、单轴、中间再热、三缸四排汽、直接空冷凝汽式汽轮机。发电机由上海电机股份有限责任公司制造的600MW水氢氢冷却汽轮发电机。

DCS采用北京和利时MACSV分散控制系统,首次应用在600MW燃煤机组,包括以下系统及功能:闭环控制系统(MCS),炉膛安全监测系统(FSSS),顺序控制系统(SCS),数据采集处理监视系统(DAS),电气控制系统(ECS)等。机组DCS共由五台操作员站、一台工程师站、64台(32对控制器)控制机柜及5台打印机组成。

2 闭环控制系统的设计方案

2.1 协调控制系统的控制方案

(1)以锅炉跟随为基础的协调控制

汽机和锅炉两侧并行地接受负荷指令。锅炉侧通过改变燃烧率来维持主汽压力,并将负荷偏差信号用来修正主汽压力设定;汽机侧通过改变主汽门开度来调整机组出力的大小,当汽机机前压力与设定值偏差超过一定限值时,汽机主汽门开度将受到限制。

(2)锅炉跟随方式

汽机主控手动,锅炉主控回路处于自动方式,通过改变锅炉燃烧率进行主汽压力调节。

(3)汽机跟随方式

锅炉主控手动,汽机主控回路处于自动方式,通过改变汽机主汽门开度进行主汽压力调节。

(4)手动方式

锅炉和汽机主控回路均处于手动方式。

2.2 RUNBACK

RUNBACK控制回路共有七个项目,分别为给水泵跳闸、炉水泵跳闸、磨煤机跳闸、空预器跳闸、一次风机跳闸、送风机跳闸、引风机跳闸。

正常运行时,根据上述设备运行情况及总燃油量计算出机组最大允许负荷,根据磨煤机运行情况及总燃油量计算出机组最小允许负荷,最大、最小允许负荷作为机组负荷设定回路的负荷上下限。

当任一上述设备跳闸时,将根据剩下的设备计算出机组最大允许负荷,如果机组此时的实际负荷大于最大允许负荷,将发生RUNBACK。

RUNBACK发生后,根据不同的跳闸设备给出不同的下降速率,使RB指令按此速率下降,并送至锅炉主控,使锅炉主控的输出减少燃料量和风量。另外,协调控制方式将切除,锅炉主控处于手动跟踪状态,汽机主控在4秒内处于输出自动保持状态,然后切至汽机跟随滑压方式,自动维持主汽压力。

RUNBACK发生后,将发出指令给FSSS,按一定的速率从上往下跳磨煤机,直至与要求的负荷相匹配,并根据实际情况自动启动相应的油枪。

2.3 送、引、一次风调节

送风调节的设定值来自燃料主控的风煤交叉限制后总风量指令,乘上氧量调节指令的修正后,再加上运行人员的修正,然后与最低30%风量比较后形成。

引风机静叶调节接受送风机动叶指令信号作为前馈,在送风机动叶开度发生变化时,同步改变引风机静叶,减少对炉膛压力的影响。当发生MFT时,保护回路将迅速关小引风机静叶5秒时间后再恢复,避免MFT时炉膛压力过低。

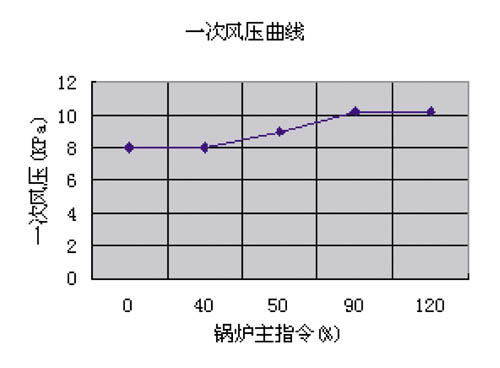

一次风机动叶调节回路以热一次风母管压力作为被调量,协调方式压力定值根据锅炉主控指令换算,非协调方式下根据机组负荷指令换算,最少不能低于为8kPa。

2.4 给水调节

采用三台50%容量的电动给水泵,低负荷使用总给水调门调节汽包水位,调门容量为30%。给水调门和三台电泵液力耦合器控制,配合SCS的给水调门自动切换、电泵选择等程控回路,可以实现给水全程控制。

3 优化前闭环控制系统存在的主要问题

国华锦界能源有限公司#1机组于2006年9月30日投产,通过近半年机组运行暴露出闭环控制方案中锅炉主控逻辑方案不够完善,汽机主控压力拉回功能不具备,控制参数不合理,主要运行参数波动大,严重影响机组安全运行等诸多问题,主要如下:

(1) 锅炉主控的微分前馈未加限制措施,因此问题曾发生几次的负荷大幅波动。同时由于此原因,一次调频只能叠加在负荷指令的速率限制之前,使一次调频的质量下降;

(2) 在协调投入后升降负荷时机前压力波动大,超调较多,达到正负0.7 MPa到1.2MPa。锅炉蒸汽吹灰过程中,机前压力波动大,机组协调控制不稳定;

(3) 在切除协调控制时压力和负荷波动大,不能实现无扰切换;

(4) 风煤控制交叉限制逻辑导致负荷升降过程中煤量受风量限制,影响了机组负荷响应速度,另外存在煤量指令随实际风量的变化而波动的现象;

(5) 增、减闭锁的功能不完善,较容易发生负荷闭锁,影响AGC负荷调动;

(6) 在工况稳定的情况下,汽包水位波动大,通过参数优化此问题得到了好转,但在变工况时水位波动大(在正负120mm左右)如:升降负荷、起停给水泵等;

(7) 过热器减温控制和再热器减温控制均存在积分饱和和调节缓慢的问题协调控制系统;

(8) 氧量控制效果不明显,不能实现机组经济燃烧。

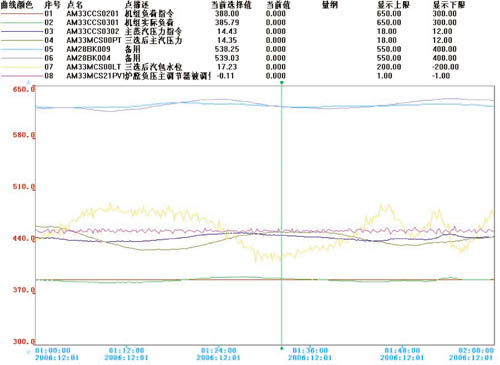

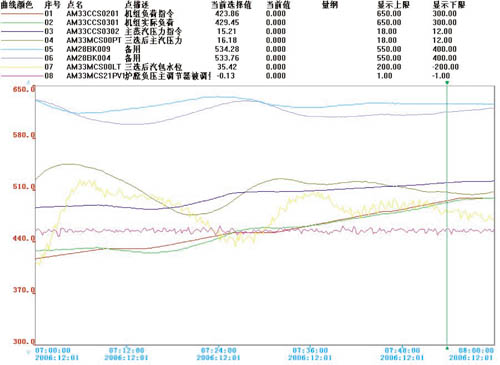

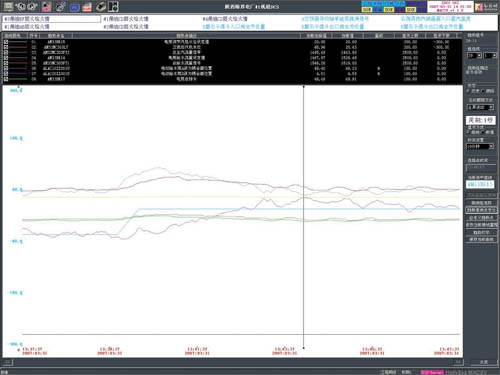

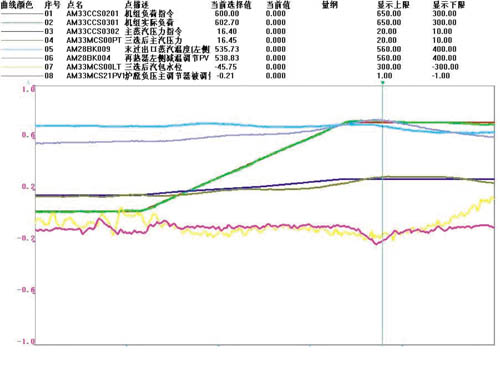

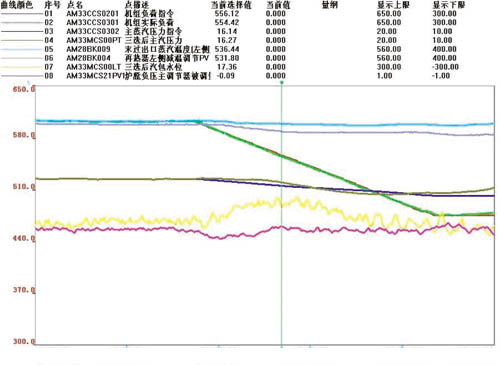

如图1、图2所示,分别是逻辑优化前机组稳态和动态的趋势曲线:

图1 机组负荷稳定时的主要参数

图2 机组升负荷过程中的主要参数

4 闭环控制系统逻辑改进措施

这是国产DCS在600MW机组的首次应用,保证闭环控制系统控制品质稳定的同时,也关系到国产DCS能否在600MW机组顺利推广与应用,决定着我国自动化的发展方向。因此在充分论证的基础上对闭环控制系统进行了优化,主要方案如下:

4.1 协调控制逻辑优化方案

(1) 锅炉主控参与稳态前馈的同时,合理地、多方面加入多种微分加速信号

对锅炉主控主要是引入多个前馈信号,增加其响应速度。主要有机组负荷指令对应煤量的主前馈,机前压力指令的微分前馈,机前压力指令和实际机前压力偏差的微分前馈。

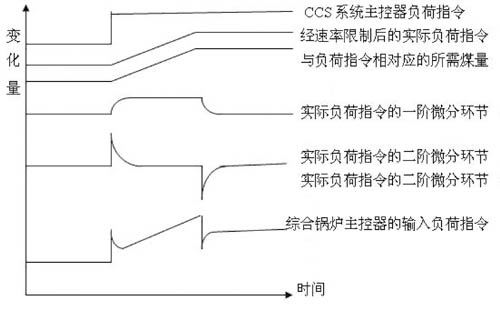

负荷指令的一阶微分环节:用以在负荷指令变化过程中,事先加入燃料(约20 t/h左右)。保证给煤量略微过调,使压力相对稳定。当过程结束时,给煤量减少20 t/h左右,达到稳态的平衡。负荷指令的二阶微分环节:用以在负荷指令变化开始瞬间,提前加入燃料,及负荷指令变化结束瞬间,提前减少燃料,以补偿一阶微分环节的滞后量。锅炉主控中负荷指令的综合前馈如下图3所示。

图3 负荷指令的综合前馈锅炉是一个巨大的蓄热装置,在机组变负荷时,如果能够合理利用其蓄能的变化可以提高机组对负荷指令的响应速度。尽管大型锅炉的蓄热能力相对较小,但也要充分利用这部分的蓄热。利用锅炉的蓄热就是在机组变负荷时允许主汽压力的合理波动,所谓的合理波动具体是指在机组变负荷开始时取消压力偏差对汽机调门的限制作用,升负荷之初允许主汽压力适当的下降,开始降负荷时则允许主汽压力适当的上升。即在机组升负荷过程一般认为对于配备直吹式制粉系统机组而言,允许主汽压力偏差在0.3~0.5MPa之间都是合适的。

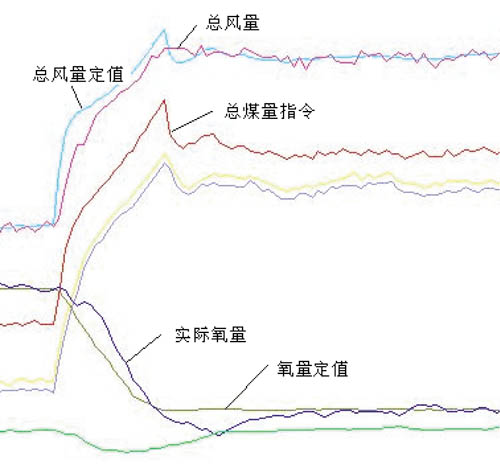

(2) 改变传统的‘风/煤’交叉限制和投运方式

目前通用的燃料和送风控制中一般都设计有风煤交叉限制逻辑,从而实现升负荷时先加风后加燃料,减负荷时先减燃料后减风。在机组负荷变动中,此种功能往往成为制约机组负荷响应速度的一个因素。由于变负荷时燃料和送风系统往往同时动作,由于风量调节较快,而燃料一般都会滞后于风量,可以使风量快速对应煤量,再用氧量进行适当的修正,如此加快了锅炉的响应速度。因此取消了传统的‘风/煤’交叉限制后 。运行曲线如图4所示。

图4 取消的‘风/煤’交叉限制后的曲线

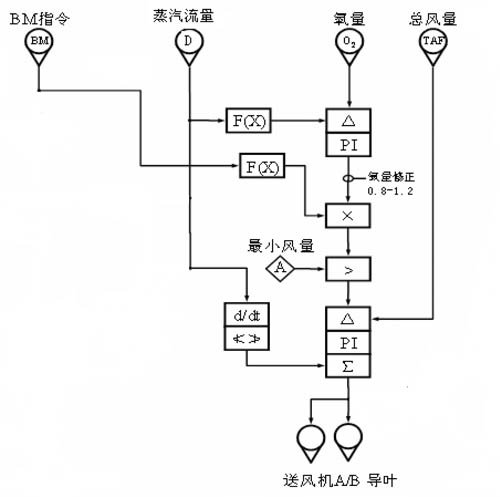

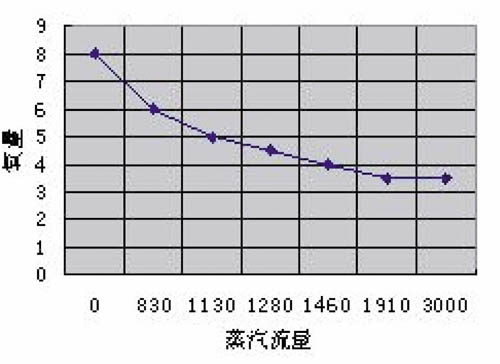

(3) 氧量和总风量控制逻辑优化方案送风量控制改用串级型比值控制系统,引入锅炉烟气含氧量信号,对燃料量与送风量之间比值进行修正。如图5所示。由于烟气含氧量代表烟气中的过剩空气系数,即保证了总燃料量与总风量之间的最佳比值。最佳烟气含氧量与锅炉负荷有关,通常随锅炉负荷增加而略有减少,因此,以代表锅炉实际负荷的蒸汽流量信号D经函数转换后,作为烟气最佳含氧量的给定值。根据本锅炉实际运行情况给出了比较合理的氧量曲线(如图6),保障经济燃烧。

由于烟气含氧量的测量有较大的惯性迟延,因此氧量校正回路的工作频率通常低于送风量调节回路。当燃烧量依负荷指令改变时,送风量调节器同时按比例改变送风量。以减少动态过程中的风-煤比例失调。

图5 氧量、送风调节系统框图

图6 锅炉实际负荷的蒸汽流量信号与氧量的函数关系(4)汽机协助锅炉以稳定主汽压力

所谓协调控制主要就是指要协调好惯性和迟延都较大的锅炉和响应快速的汽机之间的控制指令。锅炉侧的大惯性和大迟延主要来自其风烟系统与汽水系统间固有的传热特性,此外锅炉制粉系统的形式(如中储式就较直吹式的响应要快)和相关自动调节系统的调节品质有较大的影响。

一方面在机组变负荷之初希望通过主汽压力的合理波动来提高机组对负荷指令的响应速度,另一方面希望在机组变负荷过程中和稳定负荷时尽量能够保证主汽压力的稳定。为此在炉跟机协调控制方式下,应将主汽压力的偏差信号引入到机侧的负荷拉回回路中,让汽机帮助锅炉共同稳定主汽压力。也就是在机前压力偏差大于一定值时通过增加和减少机组负荷来使机前压力偏差减小,稳定主汽压力。同时取消机组负荷指令作为汽机主控设定值时的惯性环节,使机组的负荷响应速度更快,充分利用汽包锅炉蓄热快速响应负荷的变化。

(5)增、减闭锁的功能完善

增减闭锁逻辑优化为:当主汽压力设定<实际压力、燃料量设定<实际燃料量且给煤系统处于最小煤量、汽包水位设定<实际水位且给水泵处于最小指令、总风量设定<实际风量且送风机动叶处于最小开度、炉膛负压<炉膛负压设定且引风机静叶处于最小开度、一次风压设定<实际一次风压且一次风机动叶处于最小开度,上述任一情况发生时,将闭锁机组减负荷指令。当一次风压设定>实际一次风压且一次风机动叶位置反馈达到最大、总风量设定>实际风量且送风机动叶位置反馈达到最大、炉膛负压>炉膛负压设定且引风机静叶位置反馈达到最大、主汽压力设定>实际压力、燃料量设定>实际燃料量且给煤出力已达最大限、汽包水位设定<实际水位且给水泵勺管处于最大位置,上述任一情况发生时,将闭锁机组增负荷指令。

(6)一次调频逻辑优化方案

将一次调频功率指令直接加到速率限制后的负荷指令上,使一次调频不受负荷变化率的限制,加快协调部分一次调频负荷响应速度。负荷指令的微分前馈取自叠加一次调频功率指令前的负荷指令,且对负荷指令的微分前馈增加上、下限,避免负荷指令的微分前馈影响机组负荷的较大波动。

4.2 给水控制逻辑优化方案

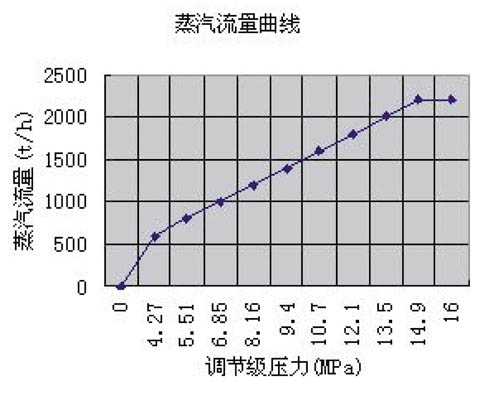

将主汽流量计算公司进行了修改,现修改为根据上汽厂提供的调节级压力和主汽流量的对应曲线,直接由调节级压力经折线函数直接计算主汽流量(如图7),保证主汽流量的准确性。给水主调节器增加变参数功能,一台电泵运行且投自动对应一定的比例带和积分时间;两台电泵运行且投自动对应一定的比例带和积分时间。

图7 主汽流量曲线图4.3 汽温控制逻辑优化方案

目前过热器减温控制和再热器减温控制都存在积分饱和和调节缓慢的问题。因此首先增加汽温串级控制的抗积分饱和逻辑。取消二减的饱和温度限制逻辑,一减饱和温度限制的过热度减小,加大减温水的调节范围。增加被调温度的微分先行信号,增加负荷指令、总风量和燃烧器摆角的前馈信号,提高汽温调节器的调节速度,保证在机组负荷快速变化以及燃料大幅度变化工况下的调节品质。

由于再热汽温串级控制中的导前温度取自减温器后的温度,减温水调门开得较大、较快时此处温度易进入饱和区,不利于再热汽温的控制,因此将导前温度重新选为屏再出口的温度,并修改相应逻辑。

4.4 一次风压力优化控制方案

一次风压力对于锅炉的变负荷率有较大的影响,一般其定值为机组负荷的函数。原逻辑一次风压力定值由总煤量指令给出,且恒为8KPa,影响了负荷的升、降速率,因此做如下修改:一次风压力定值改为锅炉主指令的函数如图8所示,其函数根据设备运行实际情况和运行人员的经验整定得出;投入协调后一次风压力调节器的前馈指令上增加负荷指令的微分前馈,其作用是保证负荷增加时提前提高一次风压力,将磨内煤粉吹入锅炉,加快锅炉的响应速度,保证煤粉的输送和燃烧的稳定。

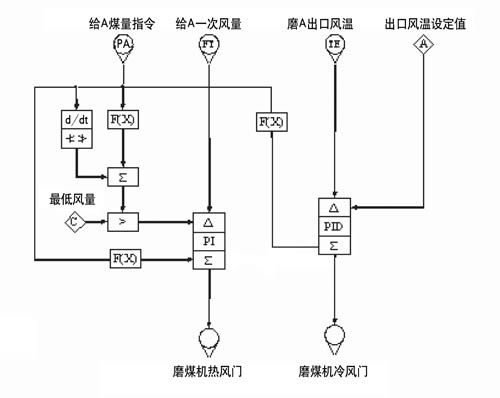

图8 一次风压力定值与锅炉主指令的函数关系4.5 磨负荷的优化控制方法

磨的负荷控制对提高采用直吹式制粉系统的机组的负荷响应速度比较关键。磨煤机冷、热风挡板调节器前馈修改为本磨煤机对应的给煤指令的函数,保证投入自动后,加煤过程中热风挡板开度同步增加,冷风挡板开度同步减小,提高磨出口风粉温度和一次风量的调节品质。同时磨一次风量定值中加入给煤指令的微分前馈,保证升负荷加煤时,一次风量先动态超调将磨煤机中蓄粉迅速吹出,以适应负荷变化对炉膛发热量的需要。但给煤指令的微分前馈也不能太大,否则加负荷时会降低煤粉细度,导致燃烧经济性下降,降负荷时会引起煤粉管道堵塞,严重时跳磨。

图9 磨调节系统框图5 闭环控制系统逻辑优化效果

5.1定值扰动试验数据及曲线

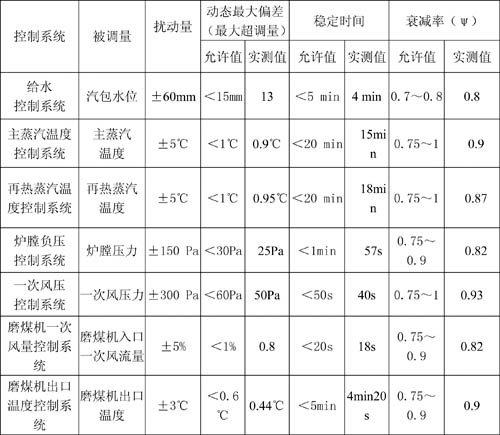

在进行了模拟量方案优化以后对各个系统进行了定值扰动试验,从过渡过程曲线上读出过程变量与设定值的最大动态偏差(正、负方向),以及相关的稳定时间、衰减率等品质指标都符合模拟量控制系统负荷变动试验指标。

表1 国华锦能公司1#机组定值扰动试验表

图10 汽包水位定值扰动曲线5.2 负荷变动试验数据及曲线

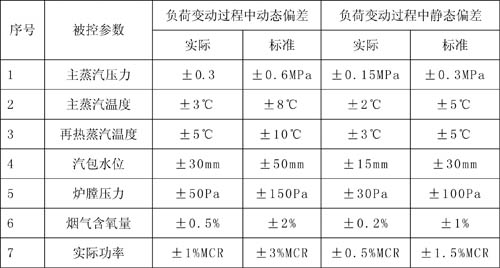

在进行了模拟量方案优化以后对各个系统进行了性能测试,从过渡过程曲线上读出过程变量与设定值的最大动态偏差(正、负方向),主汽压力、主汽温、炉膛负荷、汽包水位等主要参数控制品质完全满足DL/T 657-2006《火力发电厂模拟量控制系统验收测试规程》的相关要求,基本达到标准DL/T 657-2006规定的优良指标。

表2 模拟量控制系统负荷变动试验指标

注:表中数据取自2007年3月28日300MW-600MW间负荷变动试验的结果,负荷变化速率为1.5%MCR/min。如图11、图12所示,分别是逻辑优化后机组升降负荷时的趋势曲线。

图11 升负荷480MW→600MW趋势

图12 降负荷601.75MW→475.87MW趋势6 结束语

600MW亚临界燃煤发电机组正压直吹式制粉系统工艺中,“给煤、制粉、送粉、燃烧、传热、热交换、形成需要的蒸汽功率”,是个大延迟、动态保持水/燃比及风/燃比快速闭环控制的过程。既考虑负荷响应的快速性,又保证机组运行的稳定性;既要满足电网需求,又要顾及机组实际可能出力,机炉作为一个整体应用国产DCS系统进行控制,需要在生产实践中不断探索,优化控制逻辑,闭环控制品质提高的同时,也标志着自主研发国产DCS在600MW火力发电机组已经成功应用,标志着我国电厂自动化控制技术达到了国际先进水平,对我国自主知识产权DCS系统在大型发电机组上的广泛应用,具有重要的示范意义和推动作用。

其他作者:王进英(1974—),女,辽宁锦州人,工程师,研究方向为生产过程自动化及仪器仪表。

参考文献:

[1] 边利秀等.热工控制系统[M]. 北京:中国电力出版社,2001.

[2] 张玉铎等.热工自动控制系统[M]. 北京:水利电力出版社,1985.

[3] 陈来九.热工过程自动调节原理与应用[M] .北京:水利电力出版社,1982.

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)