张洪垠(1962-)

男,高级工程师,(杭州和利时自动化有限公司,北京 100096)现任杭州和利时自动化公司工业自动化事业部工程总经理,兼公司副总工程师,负责完成了国家重点科技攻关项目《大型合成氨和尿素装置优化控制和调度》和《流程工艺CIMS应用工程》及典型的合成氨、尿素、双氧水、硝酸、烧碱、甲醇、制氢等数十套置的DCS新建和改造项目。

摘要: 本文针对年产45万吨大型合成氨装置,介绍了以DCS为基础围绕氨合成塔的节能挖潜、降低消耗、以及保证安全稳定生产方面,开发设计了氨合成塔各段床层出口温度先进节能控制系统以及实现二级优化控制的方法和思路。

关键词: 合成塔;温度;先进;节能;优化;控制

Abstract: Based on DCS system and consideration of energy-saving and safety working of synthesis converter in 450,000 t/a synthetic ammonia unit, this paper introduces an advanced temperature control system, the design conception, and the optimized control method.

Key words: Synthesis Converter; Temperature; Advance; Energy-saving; Optimized; Control

1 概述

在中石油最大的年产45万吨合成氨装置中,合成塔为托普索200系列径向、二段冷激式。塔由外筒和内筒组成,内筒有二层催化剂和两台内部热交换器;催化剂为铁系氨合成催化剂;气体分三路进塔。主气路,由合成塔顶部的两个对称进口入塔,沿内外筒环隙下流,为外筒屏热,到塔底入下部热交换器壳侧,被二段催化剂层出来的热气体加热,然后沿中心管向上流动。

冷激气(约占41%),由塔顶进入上段床床间换热器管程,与出一段床的热气体换热,然后在中心管上部与主气流混合。由于混合气体温度较高,超过一段反应温度,为此可用另一路进塔气(约占18%),即从合成塔底部导入的冷付线控制一段床入口温度。

出一段床的气体温度达500℃,流经上段床床间换热器壳程,温度降至400℃,然后进入下段床。下段床的入口温度由手动控制。气体由外向内径向流过二段催化剂层。在中心管与催化剂筐内壁间的环隙向下流动,汇集后入下部换热器管程,加热去一段催化剂层的冷气体,降温至330℃从塔底部流出,离开合成塔。

实践证明,要想使合成塔真正有较高的合成效率,充分发挥催化剂的作用和延长其使用寿命,提高氨合成效率和减小合成塔阻力,达到降低能耗提高氨产量的目的,必须控制好合成塔催化剂床层的出口温度,催化剂床层的温度是大型氨厂非常重要的工艺控制指标之一。

2 影响合成塔催化剂床层温度的因素

为了控制好合成塔催化剂床层温度,我们首先对影响合成塔催化剂床层温度的因素分别作一些简单的定性分析。

(1)合成塔的工作压力:提高工作压力,会使温度上升,为了使反应平稳地进行,应控制合成塔工作压力的稳定。在大化肥装置中,主要控制手段是在合成塔的外围对合成塔的新鲜气流量实现自动调节。

(2)合成塔的进料浓度:合成塔的进料是新鲜气和循环气的混合气。目前在大化肥装置中基本上都成功地由DCS实现了H2/N2控制和惰气含量控制。

(3)总负荷量:装置的总负荷量一般是由前段生产工序所决定,对合成塔催化剂床层温度来说属于不可控因素,是一种干扰因素。

(4)催化剂老化情况:随着催化剂的老化,在其它条件不变时,将使温度下降。这也属一种不可控因素。

(5)反应床层的入口温度:入口温度愈高,则塔内热点温度愈高,其控制手段是调节进气冷激量的阀门开度。

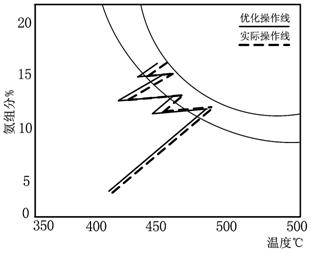

以上是影响合成塔温度的五大因素,同时,合成塔内催化剂床层的温度并非均匀分布,随着各种干扰因素的影响,也会使塔内反应放出的热量有所差别。因此塔内每个床层都存在一个温度最高的点,即“热点”。热点是合成塔中关键的被控参数。这是因为温度超过一定限度后将会损坏催化剂,同时热点温度又较能准确的反映化学反应的情况,而且在扰动作用下变化较为显著。热点的温度并非一成不变,它是一个动态点,如何控制好热点温度直接影响着合成氨能耗和产量。

3 改造前合成塔催化剂床层温度控制

合成塔原设计是通过设置在每个冷激管线上的流量手动调节阀,改变冷激气量来控制床层的入口温度,试图保证合成塔床层的出口温度稳定。合成塔共有二层催化剂,一、二层各设有一套手动冷激进气调节阀(FV-3、FV-2)。

这种控制方式主要靠人工手动控制每段床层的入口温度,投用效果不佳。每段床层的出口温度是大型合成氨厂非常重要的工艺控制指标,由于这种控制方式,床层的出口温度不是闭环自动控制,而是开环人工控制,实践证明,这种控制方式自适应能力和抗干扰能力差,调节品质和控制特性偏差大,系统不稳定,反应不平稳,容易造成床层温度出口指标波动偏离,直接影响着合成塔的转化效率,对稳产、高产和催化剂的使用寿命均不利。

4 改造后合成塔床层温度控制方案与原理

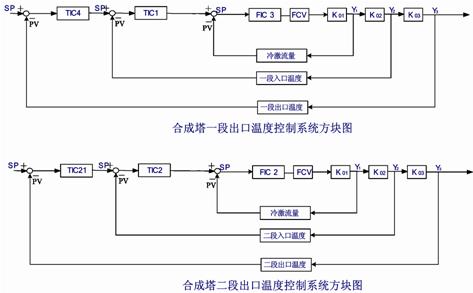

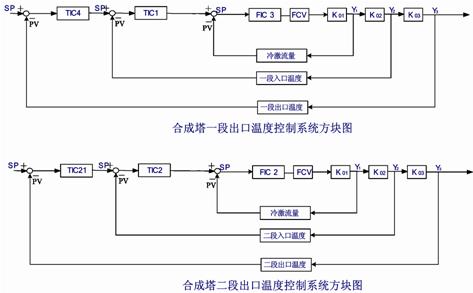

在实际操作过程中,根据实践经验探索得知,合成塔的催化剂床层温度、压力、流量、负荷及成份变量之间耦合作用并不十分明显,而每一床层入口温度对出口温度影响比较显著,出口温度的变化来自入口温度的明显变化,入口温度变化超前、灵敏,且直接影响出口温度的变化,所以只要控制好入口温度,就能保证出口温度的稳定。在DCS中以每一层的出口温度作为主调,以其入口温度作为副调,通过自动调节每层的入口冷激气量阀门的开度,来达到控制塔内温度平衡的目的。

该方案把原来每层的出口温度指示改成温度自动调节系统,作为主调,使之成为被调参数;每层的入口温度为自动调节系统,使之成为第一副调,每层的入口冷激流量为自动调节系统,使之成为第二副调,直接控制原2个手动调节阀。其中,第一层冷激进气调节阀为FIC-3;第二段床层冷激进气调节阀为FIC-2,共构成2套温度三串级自动控制系统。

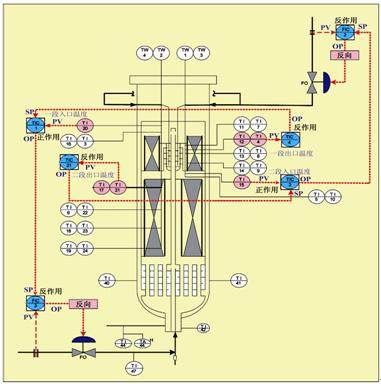

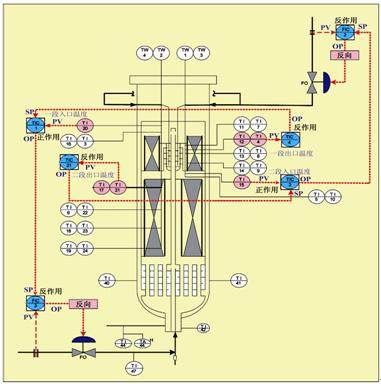

图1 控制方案图

图2 控制回路原理图

表1

上述方案是针对年产45万吨合成氨装置,以DCS为基础围绕氨合成塔的节能挖潜、降低消耗、以及保证安全稳定生产方面,开发设计了氨合成塔各段床层出口温度先进节能控制系统。改造后氨合成塔床层出口温度先进节能控制系统具有较强的抗干扰能力和超前调节、纯滞后补偿能力;调节品质优良,控制效果良好;从而稳定和方便了工艺操作,提高了合成塔转化效率,降低了能耗,增加了合成氨产量,延长了催化剂使用寿命。在工艺条件允许的情况下,能在工厂负荷50%~105%的范围内,均可投用,效果良好。

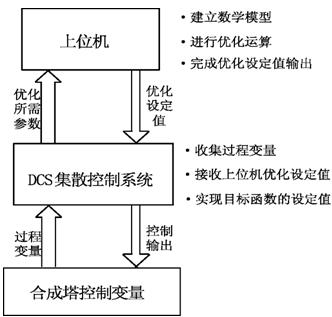

有了DCS良好的开发应用和投运基础之后,将来具备条件时可以考虑下一步的“合成塔催化剂床层温度二级优化控制”,进一步提高合成塔的转化效率,增加合成氨产量,降低能耗。为此,需要对合成塔的工艺机理和热点温度进行深入的实践研究,建立可行的合成塔数学模型,由上位机完成优化运算的在线热点二级优化控制。

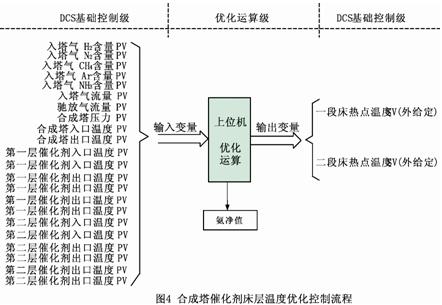

结合建立数学模型的分析和实验测试两种方案,研究生产过程中各操作参数、控制指标之间的关系,找出描述过程的输入向量(包括控制向量和扰动向量)、状态向量和输出向量(被控向量)之间的数学关系式,即建立数学模型,然后通过计算机仿真求解,采用合理的调优技术,寻求合成塔内热点温度参数的最佳设定值,由上位机输出给DCS作温度控制系统的外给定,以合成塔的2套串级温度控制系统为手段,实现催化剂床层温度在线优化控制。上位机从DCS中采集与工艺过程有关联的过程变量,经过优化运算输出变量2个,它们分别作每一层温度控制系统主调的外给定,构成闭环在线优化控制。优化运算在上位机完成,温度串级控制在DCS中完成,组成典型的计算机二级优化控制SPC系统。

张洪垠(1962-)

张洪垠(1962-)

上述方案是针对年产45万吨合成氨装置,以DCS为基础围绕氨合成塔的节能挖潜、降低消耗、以及保证安全稳定生产方面,开发设计了氨合成塔各段床层出口温度先进节能控制系统。改造后氨合成塔床层出口温度先进节能控制系统具有较强的抗干扰能力和超前调节、纯滞后补偿能力;调节品质优良,控制效果良好;从而稳定和方便了工艺操作,提高了合成塔转化效率,降低了能耗,增加了合成氨产量,延长了催化剂使用寿命。在工艺条件允许的情况下,能在工厂负荷50%~105%的范围内,均可投用,效果良好。

上述方案是针对年产45万吨合成氨装置,以DCS为基础围绕氨合成塔的节能挖潜、降低消耗、以及保证安全稳定生产方面,开发设计了氨合成塔各段床层出口温度先进节能控制系统。改造后氨合成塔床层出口温度先进节能控制系统具有较强的抗干扰能力和超前调节、纯滞后补偿能力;调节品质优良,控制效果良好;从而稳定和方便了工艺操作,提高了合成塔转化效率,降低了能耗,增加了合成氨产量,延长了催化剂使用寿命。在工艺条件允许的情况下,能在工厂负荷50%~105%的范围内,均可投用,效果良好。

.jpg)