- DCS系统在钢厂余热发电项目中的应用

-

企业: 控制网 日期: 2008-04-12 领域: 电源 点击数: 3109  陆澄(1963-)

陆澄(1963-)

男,现任江阴兴澄特种钢铁有限公司电气主任工程师。

摘要:本文详细论述了余热发电系统的混合建模,即以先进的面向对象的方式建模,再对独立的对象按功能(算法)细分,这种混合划分的方式能克服单一建模的缺点,合理地配置和整合了相关资源,使系统更可靠、更灵活。最后再结合DCS使整个控制系统的性能及功能完全符合现场的需求。

关键词:DCS 建模; 面向对象;面向算法Abstract:In this article, mixed modeling of the system of Power Generation by waste heat is illustrated in detail. First, the object-oriented modeling scheme is adopted, and then algorithm-oriented modeling is made for all independent objects. This mixed modeling method can avoid the disadvantage of simple modeling, and configure and integrate correlated resources reasonably. It also can make system more reliable and more feasible. Implemented by DCS, it makes the function and performance abilities of entire control system to meet the requirements of field.

Keyword: DCS modeling;object-oriented;algorithm-oriented

1 概述

在冶金以及发电生产中,过程控制系统完成生产工艺参数的检测、显示、记录、调节、控制、报警等功能,它对提高生产线的作业率,改善产品质量,缩短新产品、新工艺的开发周期以及提高安全性等都起着极其重要的作用。

20世纪70年代中期,以计算机技术、控制技术、通信技术、图形显示技术(既4C技术)相结合发展起来的新型过程控制系统—DCS系统(Distributed Control System,分散控制系统),由于采用“管理集中、控制分散”的设计方法,也称为集散控制系统,它彻底避免了集中控制系统中因中心计算机故障而导致整个过程控制系统瘫痪的现象,将危险分散,系统各部分的故障不影响其他部分的正常工作,因而具有更高的安全可靠性,可分布于较大地域,能进行大型生产过程的实时控制,模拟量数据处理功能和运算功能强,能胜任大型和控制状况复杂的过程控制系统,而且还可以实现在线优化、实时调度、统计管理等功能。已广泛应用于石化、电力、冶金等大型工业领域。

但是,在运用DCS的时候,首先需要对整个项目过程要进行层次划分与逻辑建模,常用的建模方式有面向算法(即功能)的建模、面向对象的建模。

(1) 面向算法的建模方式

传统的发电机组的DCS系统设计是按照其应用功能来分类的,一般把其分为数据采集系统(DAS)、模拟量控制系统(MCS)、顺序控制系统(SCS)、燃烧管理系统(FSSS)、汽轮机电液控制系统(DEH)、旁路控制系统(BPS),这就是所谓的面向算法的控制系统建模方案,它有利于降低技术准入门槛,这种一对一替换的方法也利于推广DCS在企业中的应用。同样将功能相似的控制分别归于MCS、SCS、FSSS等系统中,可以大大减少各系统热控人员所需要掌握的控制理论,如SCS只需要熟悉逻辑控制理论,而MCS则主要依靠自动控制理论。这种划分方式在很长一段时间内促进了DCS的发展。

但是,面向算法的建模方式正面临着很大的挑战,主要是安全方面以及网络数据交换量巨大的问题。一是由于被控设备的集中,影响系统的可靠性,MCS系统基本上集中了整台机组的可调整执行机构的控制,虽然DCS硬件、软件的可靠性很高,但系统供电、网络的可靠性并没有相应提高、人为误碰、接地、短路等故障的发生并没有大幅度减少,因此,一个模件机柜内的故障,哪怕是一块模拟量输出板故障都可能造成一大片就地设备的不可控。二是网络安全方面,在火电厂热力系统中,存在三块相对独立的子系统:风烟系统(从送风机到引风机)、燃烧系统(从一次风机到燃烧器)、汽水系统(从凝汽器到汽包再到凝汽器)。这些系统中,一些联系紧密的设备被人为地划到不同的控制系统中,造成各个单元处理器之间通过网络交换的数据量很大。

(2) 面向对象的建模方式

指在划分DCS的子系统时,将各种算法相似的控制对象划分到一起。这种划分可以大大的减少系统复杂程度。

首先,这种建模方式可以根据不同的对象去设计控制水平。在火力发电厂除机、炉、电等主系统以外,还存在一些外围辅助系统,如循环水、化学水处理、除渣除灰、输煤配煤等,这些系统目前仍广泛采用PLC和组装仪表,控制水平一般。如果采用DCS系统,则不需要将其归入SCS或MCS等系统,可以针对每个系统,如水、灰、煤等来划分控制方案,这样可以提高全厂控制水平,还可利用一套DCS数据共享的优点,为在集控室远程监控辅助设备创造条件。

其次,面向对象的建模方式还可以使DCS小型化,为DCS系统应用于小火电机组或风力发电机组创造条件。例如在采取母管制的热电厂,可以把一台锅炉、一台汽机当成一个对象来设计DCS系统,这样消除了按算法划分系统各对象相互干扰而难以处理的情况。

最重要的是,面向对象的建模方式为现代控制理论在生产控制中的推广创造了条件,目前发电项目中在控制上基本仍旧采用经典控制理论方法和PID控制算法,其实在发电生产中也存在强耦合、非线性、大滞后、复杂的外界扰动或信号难以测量等问题,迫切需要新的控制理论。目前按算法划分的DCS系统控制方案阻止了新技术的应用。如果在DCS系统中采用面向对象技术,对于每一个子系统,DCS厂商只规定一些外部接口,将控制逻辑的设计任务交由主设备生产商负责,毕竟,生产商对于自己的设备有更多的经验和信息,控制逻辑将更加完善和可靠,一些新的控制理论也得到推广和利用。

2 余热发电系统概述

萍钢白源区高炉产生的高炉煤气除供炼铁热风炉和喷煤自用以及棒、线材轧钢车间加热炉使用外,尚有大量高炉煤气剩余,转炉产生的转炉煤气除部分由炼钢系统自用外,大量富裕煤气均放散。煤气的大量放散既浪费了能源又污染环境。此次由京诚公司负责设计、北京京诚科林环保科技有限公司总承包的萍乡钢铁有限责任公司燃气发电与低压蒸气发电工程就是为了利用这些富余高炉煤气和转炉煤气来产生蒸汽发电、降低生产成本,同时为萍钢的电力供应提到更大的保障。

本工程建设规模为1×75t/h全烧高炉煤气中温中压蒸汽锅炉、1×15MW纯凝式汽轮发电机组和1×5MW低压饱和蒸汽发电机组。

根据机组运行和管理的特点,主厂房采用集中控制方式,对15MW汽轮机、5MW汽轮机、锅炉、除氧给水系统进行监控,采用DCS系统。并配备必要的后备盘(锅炉后备盘;汽机保护盘),安装在集中控制室内。

控制模式有如下几种形式:

● DCS控制系统:实现过程检测及控制;

● 操作站:过程参数显示及远程手动控制;

● 后备盘:重要参数报警和紧急操作;

● 现场仪表:就地显示过程参数。

要求DCS控制系统具有合理的性价比,高可靠性、稳定性及可操作性,并便于设计、维护和扩展; 操作监视集中化,采用HMI 操作站,使人机界面统一化、共享化。

要求系统达到以下控制水平:

(1)在机组值班人员的配合下,实现机组的正常启、停。

(2)实现机组正常运行工况的监视和自动调节控制,确保机组正常运行。

(3)当机组发生异常或事故时,通过保护、联锁或人工干予系统进行事故紧急处理和事件追忆,以确保设备和人身安全。

(4)完成历史数据记录、打印报表、历史趋势储存等。

由于锅炉及汽机发电系统的复杂性及高精度的要求,故需要在DCS的设计时,对系统进行有效的层次划分,以增强可靠性及可操作性。

3 混合建模的DCS设计

为了综合面向对象的建模和面向算法的建模两种方式的优点,克服各自的缺点,笔者在本项目中使用两种方式来对系统进行建模。

(1) 上层的面向对象建模

根据系统的特点,笔者将受控系统划分为以下几个对象:

锅炉系统:锅炉本体热风、蒸汽等温度、压力、流量的检测及监视;鼓引风机等高压设备的操控;电动阀门等低压电气设备的操控;锅炉给水自动调节、燃烧自动调节、炉膛负压自动调节、过热蒸汽温度控制等;锅炉MFT连锁保护;自动点火及吹扫等。

除氧给水系统:除氧器、疏水系统及工业水系统等的温度、压力、流量检测及监视;给水泵、疏水泵等电气设备的操控;除氧器设有液位、压力自动调节等。

汽轮机系统;汽机本体、润滑油系统等的温度、压力等测点的检测及监视;凝结水泵、高压油泵等电气设备的操控;热井水位自动调节;汽机ETS紧急跳闸保护等;

(2) 细分的面向算法建模

对于每个已经划分好的独立对象,依次再按功能对其细分,划分如下:

锅炉系统:包括燃烧系统、风烟系统、汽水系统、MFT保护系统、自动吹扫系统五大部分;

除氧给水系统:包括除氧器及给水系统、疏水系统、工业水系统三部分;

汽轮机系统:汽机TSI监测系统、油路系统、热力系统、ETS紧急跳闸保护系统四部分。

4 系统实现

本工程采用了HOLLiAS-MACS V系统。该系统是由以太网和使用现场总线技术的控制网络连接的各工程师站、操作员站、现场控制站、通讯控制站、数据服务器组成的综合自动化系统,完成大型、中型分布式控制系统(DCS)、大型数据采集监控系统(SCADA)功能。

该系统硬件由工程师站、操作站、现场控制站(包括主控单元设备和I/O单元设备)、通讯控制站、系统服务器、系统网络、监控网络、控制网络等组成。

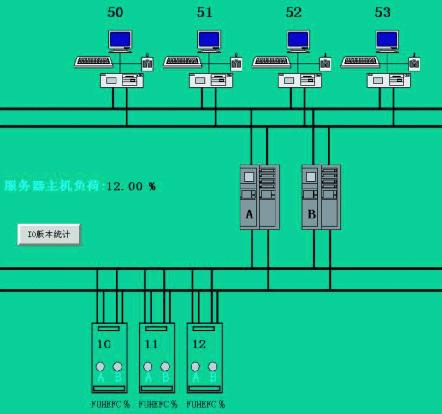

系统硬件体系结构如图1所示。

图1 系统硬件体系结构监控网络MNET、系统网络SNET均采用了冗余高速工业以太网,分别采用了TCP/IP、HSIP通讯协议,使用五类屏蔽双绞线或光纤将各个通讯节点连接到中心交换机上,完成上位机、服务器及下位机之间的通讯。

系统I/O 站总线采用了先进的现场总线技术ProfiBus-DP 总线,I/O 站的主控单元,如FM801 为ProfiBus-DP 主站, I/O 输入/输出模块,如FM系列模块为ProfiBus-DP 从站。主/从站及他们之间的连接件构成了完整的ProfiBus-DP 总线网络。网络配置(包括主/从站数量传输数率传输距离等)的优化,在保证系统的正确、快速工作的前提下,可大大提高系统稳定性。

控制网络CNET采用Profibus-DP现场总线连接具有很好的兼容性和扩展性。锅炉系统的鼓引风机采用了西门子S70系列的变频控制,作为一个DP从站挂接在主控卡上,从而实现了DCS系统对风机进行平滑的变频调节。

萍乡余热发电项目共包括了1台工程师站、3台操作员站、2台服务器及3台现场控制站,系统硬件配置如图2所示。

图2 系统硬件配置(1) 锅炉系统DCS控制实现

锅炉系统在10号现场控制站中实现。

燃烧系统:通过控制空燃比使燃烧达到稳定蒸汽母管压力的目的,以满足汽轮机及外供汽对蒸汽的要求;进行炉膛监视及灭火保护;送风量及炉膛负压的控制。

汽水系统:该系统要完成锅炉系统两个最重要的控制,一是锅炉给水自动控制,一是过热蒸汽温度自动控制,均为复杂控制,采用了PID串级控制;锅炉上水系统电动门的操控;锅炉外送蒸汽的控制。

风烟系统:主要完成炉膛的压力及温度参数的监控。

MFT连锁保护系统:是锅炉系统的安全连锁保护系统,主要包括手动紧急停炉保护、汽包液位高高及低低停炉保护、汽包压力高高停炉保护、送风机全停停炉保护、引风机全停停炉保护、炉膛熄火停炉保护、炉膛负压高高及低低停炉保护、煤气压力低低停炉保护等。一般现场工况不能满足上述停炉保护的要求,或是设备的原因或是介质的原因,故对各项保护连锁设置了投切按钮,并对最先引起停炉的原因做了首出判断。

吹扫系统:一般设置手动和自动吹扫两种方式,手动吹扫即操作工根据自己的经验手动打开风门完成炉膛的吹扫工作,自动吹扫则由系统通过计时自动完成吹扫。

(2) 除氧给水系统DCS控制实现

此次除氧给水系统也在10号现场控制站中完成。

控制主要有给水泵互备及与出口电动门的电气连锁和与除氧水箱液位、给水出口压力之间的连锁;疏水泵的互备及与疏水箱液位的连锁;除氧器液位的自动控制;除氧器压力的自动控制;工业水系统的监视。

(3) 汽轮机系统DCS控制实现

汽机DCS系统主要完成汽机本体参数的监控、保护停机及油路、水路系统的操控,而汽机调门的控制即转速的调节则由505数字电液控制器来完成。

汽机总控:汽轮机系统的全面监控,及水路系统的操控,包括凝结水泵的互备,射水泵的互备,热井水位的自动控制等。

汽机TSI监测系统:主要包括汽机本体压力、温度、转速、振动、胀差、轴位移等重要参数的监控。

汽机油路系统:油路系统压力、温度测点的监控;高压交流油泵、交流润滑油泵、直流润滑油泵与润滑油压的连锁。

汽机ETS紧急跳闸保护系统:是汽机系统的安全连锁保护系统,主要包括手动紧急停机保护、505紧急停机保护、汽机转速高停机保护、冷凝器真空低停机保护、润滑油压低停机保护、轴向位移大停机保护、汽机轴承震动大停机保护、胀差超限停机保护、汽机保安油压低停机保护、轴承抽力瓦温度高停机保护、轴承回油温度高停机保护、发电机跳闸停机保护等。各项保护连锁均设置了投切按钮,并对最先引起停炉的原因做了首出判断。

5 结论

本文详细论述了安源钢厂余热处理的混合建模设计及其实现,这种建模方式层次清晰、复杂度低,使整个系统的实现易于实现,并且可靠性得到很大的提高,另外还有易于扩充的优点,有效的提高了工作效率、节省企业成本,也使得混合建模在未来的DCS设计中有越来越广泛的应用,尤其在这种方式中,先进的现代控制理论技术可以得到有效的应用,这也是我们将来研究的重点。参考文献:

[1] 贾胜海等. DCS在锅炉控制系统中的应用[J].应用能源技术.2003.

[2] 赵玮. A-B现场总线在余热锅炉控制系统的应用[J].余热锅炉.2007.

[3] 高山等. 基于HOLLiAS—LEC G3的自储能电锅炉控制系统[J]. PLS、工控机与集散控制系统.2005.

[4] 栾元迪等. PLC、DCS 及FCS 在中小型冶金生产过程控制系统中的应用[J].自动化博览.2002.

[5] 刘复平. 浅议面向对象的DCS控制方案[J].湖南电力.2004.

作者信息:

陆 澄 (江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

米玉成,李 娜 (北京中冶京诚工程技术有限公司自控工程技术所,北京 100088)

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)