- 燃气管网数据采集与监视控制系统的开发

-

企业: 控制网 日期: 2008-03-02 领域: 运动控制 点击数: 1611  张 豪(1972-)

张 豪(1972-)

女,陕西兴平人,学士学位,工程师,(大庆油田自动化仪表有限公司,黑龙江 大庆 163453 ),现于大庆油田自动化仪表有限公司从事控制系统及电子仪表的科研开发工作。

摘要:文章讲述了SCADA(Supervisory Control And Data Acquisition)系统的实际应用,论述了SCADA系统在城市天然气管网上的硬件与软件的实现方法,具有实用性和可扩展性。

关键词:SCADA;分布式;集散型;实时监控Abstract: This paper provides the actual application of Supervisory Control And Data Acquisition system, and mostly discusses the hardware and software realization methods of SCADA system in urban gas tube network. The SCADA system is of practical application and expansibility.

Key words: SCADA(Supervisory Control And Data Acquisition);Distributed;Distributing Center;Real time Monitor and Control

1 引言

随着城市化进程的发展,城市燃气的工业、民用需求不断增加,城市天然气管网规模不断扩大,因此如何有效的通过燃气管网数据采集与监视控制系统对城市天然气管网工况运行进行监测管理显得尤为重要。

数据采集与监视控制系统,简称SCADA(Supervisory Control And Data Acquisition)系统,是以计算机为基础的生产过程控制与远程调度相结合的自动化系统,已广泛应用于电力系统、天然气集输、石油化工等诸多领域。SCADA系统可实现实时采集现场数据,对工业现场进行本地或远程的自动控制,对工艺流程进行全面、实时的监视,并为生产、调度和管理提供必要的数据等多方面功能。

城市燃气企业SCADA系统的特点是:分布式、集散型、网络化、全开放。为实现对城市燃气生产过程的安全高效调度指挥,迫切需要一套可靠的控制系统。所以,用一种先进的集中式数据模型平台来管理整个生产操作,并采用通用标准使系统具有企业互联性,可与相关系统提供一条双向信息高速通路,使管理者和用户能够实时准确的做出商业决策。

2 SCADA系统简介

SCADA(Supervisory Control and Data Acquisition)系统,作为生产过程和事物管理自动化最为有效的计算机软硬件系统之一,它包含两个层次的含义:一是分步式的数据采集系统,即智能数据采集系统,也就是通常所说的下位机;另一个是数据处理和显示系统,即上位机HMI(Human Machine Interface)——人机界面系统。下位机一般意义上通常指硬件层上的,即各种数据采集设备,如各种RTU、 PLC及各种智能控制设备等等。这些智能采集设备与生产过程和事务管理的设备或仪表相结合,感知设备各种参数的状态,并将这些状态信号转换成数字信号,并通过特定数字通信网络传递到HMI系统中。必要的时候,这些智能系统也可以向设备发送控制信号。上位机HMI系统在接收这些信息后,以适当的形式如声音、图形、图像等方式显示给用户,以达到监视的目的,同时数据经过处理后,告知用户设备各种参数的状态(报警、正常或报警恢复),这些处理后的数据可能会保存到数据库中,也可能通过网络系统传输到不同的监控平台上,还可能与别的系统(如MIS,GIS)结合形成功能更加强大的系统;HMI还可以接受操作人员的指示,将控制信号发送到下位机中,以达到控制的目的。该系统的主要特征是采用Internet技术、面向对象技术、神经网络技术以及JAVA技术等,扩大SCADA系统与其它系统的集成,实现综合安全经济运行以及商业化运营的需要。

3 主要控制内容

(1)调压站的数据采集系统,包括压力和流量等信号。通过压力计可以采集调压前和调压后的压力;通过模拟输入模块可以将电流值转化成数字信号,通过流量计可以采集天然气的压力、流量、温度。

(2)CNG子站数据采集接口的开发。每个CNG子站都包括数据采集机,该机器采用opto采集仪表数据,可以通过该软件提供的OPC SERVER采集所需数据项。

(3)通过GPRS无线网络进行数据传输。由于调压站的位置偏僻,架设专用线路的费用较高,这里可以使用无线通讯的方式,通过无线模块将数字信号通过GPRS网络传送到远程的计算机。

(4)通过ADSL进行数据传输。CNG子站通过ADSL和监控中心相连,调度中心通过人机界面系统完成对分布在全市范围内的CNG加气站和调压箱实现数据通讯。

(5)中心站数据的接收和显示。接收来自各现场控制机的事件报警,监控中心可以实时接收来自各地的报警信息,并提示操作人员进行报警信息处理,同时记录所有报警信息,形成报警日志,可以方便进行报警信息查找。

(6)生产历史数据的存贮和管理功能。每天24小时不间断地对各监控站的监测参数进行显示并实现报警记录、事件记录以及主要的生产数据进行存贮与归档处理、报表输出等管理功能。

4 技术指标

(1)响应时间:≤5ms;

(2)报警级别:≥2级;

(3)总控室与各监控点之间,数据传输速率40-178K;

(4)系统平均无故障间隔时间5万小时;

(5)数据误码率:≤1/106 ;

(6)报表打印、存储、追补、查阅功能;

(7)具有历史趋势画面、图表、曲线等多种形式的显示。

5 控制系统

5.1 工作原理

根据实际情况,通过多功能控制器和专用RTU实时采集各加气站和加气计量箱的重要数据,这些智能采集设备与生产过程和事务管理的设备或仪表相结合,感知设备各种参数的状态,并将这些状态信号转换成数字信号,并通过特定数字通信网络传递到HMI系统中。必要的时候,这些智能系统也可以向设备发送控制信号。上位机HMI系统在接受这些信息后,以适当的形式,如声音、图形、图像等方式显示给用户,以达到监视的目的,同时数据经过处理后,告知用户设备各种参数的状态(报警、正常或报警恢复),将控制信号发送到下位机中,以达到控制的目的。通过无线网络,建立总控室与各监控点间的无线传输主链路,实现现场信息、生产数据、设备运转数据、加气数据和运输信息等的实时动态传输,为生产指挥调度提供准确及时的第一手资料。

5.2 工作流程

5.2.1 CNG子站

CNG子站需要采集数据:进气压力、二排压力、缓冲罐压力、润滑油压力、进气温度、排气温度、二排冷后温度、润滑油温度、隔音房温度。在CNG子站的现有控制系统上通过OPC技术采集生产数据。通过对OPC、OLE、COM以及DCOM等技术的研究,实现了在不影响现有生产情况的基础上,安全可靠的从CNG子站实时获取生产数据。通过对现有网络技术和安全技术的研究,采用VPN进行数据传输,并对数据加密处理,确保公网数据的安全性。

5.2.2 调压站

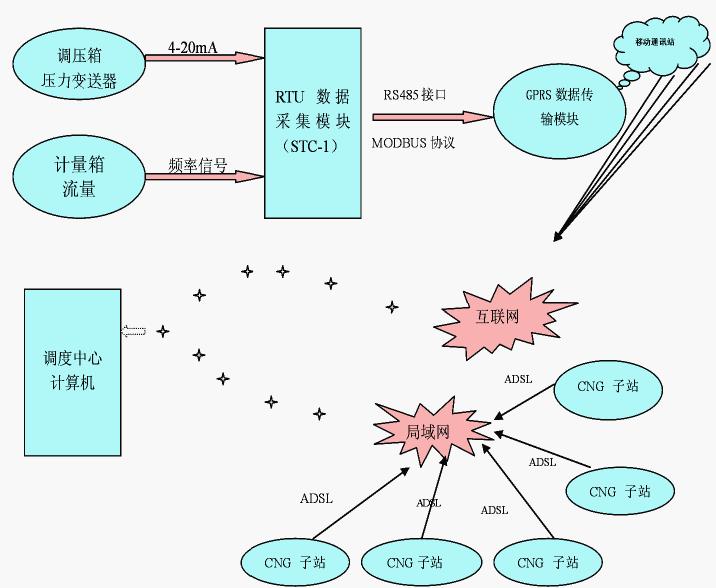

调压站需要采集的数据是:调压箱的进出口压力和计量箱的流量信号。调压箱压力信号的采集、发送和接收以及计量箱流量信号的采集、发送和接收都是通过数据采集模块完成的;调压站和监控中心是通过GPRS数据传输模块进行远程数据通讯。

数据采集模块:

RTU数据采集模块接收调压箱中压力变送器的4-20mA信号和计量箱的流量计脉冲信号传递给GPRS数据传输模块,采集模块和GPRS数据传输模块之间通过RS485接口和MODBUS协议传输数据。然后,调压箱压力数据和计量箱的流量就由GPRS数据传输模块通过互联网传输到调度中心。具体性能如下:

(1)8路开关量输入,也可以作为脉冲量输入。

(2)8路直流采样,可以接各种变送器。

(3)1个标准485通信口,1个RS485/232接口,支持MODBUS或其它规约,扩展更加容易。

(4)贴片安装,无外部总线,可靠性高,抗干扰能力强。

(5)卡式导轨或螺丝固定,现场安装更加便利。

GPRS数据传输模块:

内置自动网络连接和协议处理模块,支持实现点-点、点-多点、中心-多点的对等实时数据传输,传输时延一般小于1秒;永远在线,开机就能自动接通到GPRS网络上,并与数据中心建立通信链路,随时收发用户设备的数据;高速传输 GPRS网络的传输速度,最快将达到160Kbps,速率的高低取决于移动运营商的网络设置,根据中国移动的网络情况,目前可提供20-40Kbps的稳定数据传输,并已经通过初步的测试实验;组网简单、迅速、灵活, ZF-420F无线移动数据通信系统可以不依赖于运营商交换中心的数据接口设备,通过Internet网络随时随地的构建覆盖全中国的虚拟移动数据通信专用网络。

5.2.3 监控中心

监控中心主要负责数据的接收、显示、存贮、管理等功能。监控中心将实现如下几部分功能:

(1)数据的显示和流程图界面

结合GIS系统实时显示生产实况,并通过导航系统可以查看任何CNG子站或调压站的数据。

(2)报警的处理、显示和查询功能

以文字变色、声音、弹出窗口等提示动作来提示相关人员对报警信息进行处理。对报警还可以通过GSM模块发送手机短信或发送电子邮件通知相关人员以便及时处理。按指定条件查询报警记录。

(3)实时报表和历史统计报表

可以生成小时报表、生产数据实时报表等,实时生成各类统计信息,如加压站从早上8点的累计流量等。通过日报、月报、年报等报表分析生产数据,为企业的下一步决策提供准确生产数据。

(4)趋势分析

趋势分析查看实时历史数据,可对实时和历史数据进行分析,并可计算某一时间段的统计值,如最大、最小、平均、CPK、PPK等,可以利用统计数据进行平稳率、质量等分析,对服务质量进行评估。趋势分析还支持同一条变量显示不同时间段的值,这样可以更有效地比较数据,发现问题。

(5)权限管理和安全登录

对用户分级分区管理,不同的用户具有不同的权限。分级管理让用户处于不同的安全级别。分区管理让用户具有不同的操作区域。在安全管理中引入最新的面向对象的管理概念,把画面的图形对象都当作一个受控单元,单独管理。默认的安全管理权限是对非安全区不可操作,可选对非安全隐藏,不同权限用户观看同一幅画面结果不同。除画面浏览外,对数据操作、画面组态、退出系统等也具有权限管理,使系统更可靠安全,防止敏感数据外泄。

(6)事件的记录和查询功能

系统可以自动记录用户操作、系统启动停止时间,登录信息等,可以完整的管理事件信息。提供查询组件,可以按日期查询历史事件信息。

(7)Web浏览和管理

授权用户可通过IE浏览器浏览各管网和报表信息。用户在家里甚至外地也能了解生产情况。

图1 工作流程示意图6 控制软件

该控制软件将管网工况的工作过程形象、直观的在计算中心显示出来,可以方便监视、控制生产过程,能够在调度控制中心对生产事件作出快速反应,从而提高了系统的实用性。

应用此软件可实现以下方面的功能:汇集和处理各站点的数据;工艺流程的动态显示;下达调度和操作命令;报警显示、管理以及事件的查询、打印;实时数据的采集、归档、管理以及趋势显示;历史数据的管理、存储;生产统计报表的生成和打印;模拟培训,管网在线仿真;对全系统进行时间同步,控制权限的确定;流量计算、管理;优化调度管理;管网输配管理,管道泄漏检测和定位;通讯系统监视及管理和主备信道的无扰切换;网络监视及管理,系统诊断、故障分析及处理;紧急切断和安全保护;实现与企业信息管理系统的连接和数据交换;实现与上级计算机网络的通信及数据共享等。

通过完成以上的开发工作,该系统将在下列四方面具有突出的技术经济优点:

(1)先进性

系统建设具备较高的技术起点,采用标准功能的组态软件和先进的系统,采用先进的通讯方式,系统完成后可以达到国内领先水平。

(2)可靠性

系统的平均无故障时间可达5万小时,并具备强大的系统维护和诊断功能,系统运行安全可靠。

(3)安全性

优选的软硬件产品平台和网络服务以及周密的软硬件设计,使系统中的各环节均具有良好的安全保密性。

(4)经济性

系统设计过程中,在满足系统功能和用户需求的条件下,选用性价比高的产品,使系统具有良好的性价比。

7 结论

该系统投产后,是针对油田燃气管网的探索与应用,系统设计水平在全国燃气行业中居于领先地位,经实际检验,该系统对天然气管网生产调度部门加强管网运行监控,提高工作效率和工作质量,保障安全生产,辅助生产运行和抢险决策起到很大的实际作用,大大降低了生产运行成本,取得了显著的经济效益和社会效益。同时它也适应于燃气、供水、电力、热力等公用事业单位的SCADA系统的研究和开发,值得推广。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)