- 利用现场总线技术加强设备维护及设备管理

-

企业: 控制网 日期: 2008-02-08 领域: PLC&PAC 点击数: 916  魏 华(1973-)

魏 华(1973-)

男,湖北荆州人,1997年毕业于北京石油化工学院自动化系,现在中海石油建滔化工有限公司生产部工作,高级工程师,(中海石油建滔化工有限公司, 海南 东方 572600)。中海石油化学股份有限公司60万吨年甲醇项目是目前全国规模最大的甲醇项目,该项目于2006年投产成功,该项目运行平稳,控制系统采用的是基金会现场总线控制系统,该文总结了现场总线对加强设备维护和设备管理的优势,相信对石化行业具有一定的参考价值。在目前的生产企业预算中,维护成本占工厂总成本的大块比重,传统的维护成本(包括人工成本和材料成本)逐年增加,据统计,美国在2000年的设备维护费用达到12000亿美元,通过数据分析表明,这些费用的1/3到1/2是由于采用无效的维护管理方法而浪费。这些无效费用支出的主要原因是对何时需要何种维护的判断不明确,缺乏对工厂里所有设备,尤其是需要维护或修理的设备的进行量化的实际数据大多数是根据设备的故障或维护人员的直觉判断的。而微处理器以及计算机的出现特别是现场总线的问世使得维护的优化成为可能,现场总线以其强大的功能以及先进的控制理念不仅使自动化控制技术以及仪表的设备维护理念得到了极大的提高,特别是设备维护由以前的反应式维护和预防性维护提升到了前瞻性维护,减少了不必要的人力资源和材料成本的损失,极大的提高了企业的竞争力。

现场总线以其强大的功能以及先进的控制原理,更为便捷的人机交互界面不仅给自动化控制领域翻开了新的一页,并在仪表设备维护方面带来全新的理念,使得设备维护由以前被动的反应式维护、高成本的预防性维护提升到了前瞻性维护,减少了不必要的人力资源和材料成本的损失,极大的提高了企业的竞争力。

1 设备维护的几种模式

1.1 反应式维护

反应式维护方案意味着设备仅在损坏后才被维修,或者更准确的说是被发现已经损坏后在维修。这种维护方式非常危险,根据设备的具体使用情况,当设备不正常时,工厂可能处于不安全状态,同样根据设备的使用具体情况,一台损坏的设备会引起装置的停车或使产品的质量降到允许的控制水平以下,如果过程出现问题,还要花费许多时间去清理故障现场。因此反应式远非首选的维护方案。

1.2 预防性维护

预防性维护方案不管是否需要,都在选定的时间对设备进行维护,因为这种方法在大多数情况下可以避免突发性的停车,提高了安全性和有效性。但这种方案的成本很高,因为把大量的资源,如时间、人力资源和备件浪费在许多实际上并不需要检修和维护的设备上,预防性维修是中断型的,即在进行维护时,生产不能正常进行,大多数工厂目前采用这种方式进行维护。

1.3 预测性维护

预测性维护是不管设备是否需要都按照周期性进行维护的方案,维护的时间间隔是每类设备进行长时间观察的基础上用故障率和偏差统计数据进行优化计算得出的,这虽然会浪费一些资源,但因为不必要的维护已大大减少,所以浪费也大大减少。

1.4 前瞻性维护

前瞻性维护方案是把维护的目标指向实际需要维护的仪表,也就是以设备的状态为基础,资源不会浪费在不需要维护的设备上,这个方案需要的资源最少,成本最低,人力资源的使用最有效,利用现场总线技术,在加上自诊断,可以连续监视因磨损、受力、极端的环境条件下和运转次数等原因出现的“先导性指示”,在不需要人工收集和输入数据的情况下,预测将要出现的故障。网络化的设备管理比人工收集和输入数据更快、更方便,而且在产生自诊断数据和该数据到达设备管理软件之间没有任何时间延迟。

2 现场总线的技术优势

2.1 丰富的信息资源和先进的自诊断功能

传统的现场仪表只能传输过程变量,即使是智能变送器传递的信息量也是有限的,而且传输的速度也比较慢,现场总线的出现使得变送器和阀门定位器不仅只是测量过程变量和执行控制命令的作用,它还能通过网络采集仪表自身的其它信息,如:零点、量程、环境温度、工作状态等数据,传统的现场变送器只有一个过程变量,带HART功能的智能变送器可以传递60多项功能块和数据包,而现场总线变送器可以传递多达160多个功能块和数据包,如此海量的数据可以将现场的过程变量和设备的运行情况更多的反映给操作人员,而且为第三方厂商开发先进的自诊断软件提供了可能。

2.2 强大的设备维护和管理功能

单纯依靠现场总线设备还不能加强设备的维护功能和设备管理功能,现场总线设备只是传递信息,不能把现场总线技术的巨大潜力发挥出来。设备管理是一种以软件为核心进行维护和校验的途径,为了充分发挥现场总线技术的优势,必须确保诊断和管理软件始终在现场级的网络上。只要工厂在运行,它就能连续、在线的进行观察和监视,可以在任何时候进行诊断、组态和读取设备标识信息等工作,通过预先建立的数学模型和管理软件对现场总线的信息进行归拢、整理,使得以往需要人工出现的信息或一般人员无法阅读的后台信息都可以友好的显示给操作人员,使操作和管理透明化。中海石油建滔化工有限公司60万吨/年甲醇项目采用的是横河公司的CENTUM CS3000现场总线控制系统,其中诊断和设备维护软件采用的是工厂资源管理系统(PRM)。

2.3 使操作更安全

大家都知道在化工企业都有严格的安全区域划分,如转化炉附近和锅炉附件可能有可燃气体存在,一般划分为ZONE O或ZONE 1,如果采用本质安全设计,则可以在现场带电操作,如果采用隔爆设计,则现场则不能随意打开变送器或接线箱,必须办理相关票证,有时简单的工作:如调整零点或量程只需要5分钟的时间,但办理相关票证却要2个小时的时间,如果采用现场总线控制系统,可以直接在PRM上对仪表设备进行修改,而不需要到现场工作,可以使对仪表设备的检修的安全要求批文的数量减到最少。

3 利用现场总线加强设备维护

3.1 方便、快捷、安全的操作

现场总线将控制功能放到现场级设备,使控制风险分散,但将操作功能和维护功能集中,利用现场总线的设备管理软件(AMS)可以方便、快捷的对现场总线仪表进行操作和维护,例如横河公司采用的工厂资源管理系统(PRM),可以在主控室或工程师站对现场所有的变送器(包括FF变送器和HART变送器)和阀门定位器进行操作。

3.1.1 零点、量程校验或变更

对于传统的变送器进行零点校准时通常都在现场进行,工作环境相对恶劣,而且需要工艺操作人员的配合,而对于现场总线仪表只需要在工厂资源管理系统在相应的变送器上点零点校准按钮即可,由于现场总线仪表内的信息和PRM上是一一对应的关系,杜绝了由于维护人员粗心导致现场仪表位号找错的可能。

现场总线仪表对于量程的变更也非常方便,将需要修改的量程范围在PRM上相应的变送器中直接修改下装到变送器中即可,由于现场总线变送器的特点,不需要在修改量程后再重新校验零点和量程,既减少了出错的可能性,有提高的校验的速度。

由于现场总线变送器以及现场总线控制系统的优越性,在笔者公司项目建设中,所有的现场总线变送器(350台)的校验只用了2个仪表操作人员(其中1人操作PRM,1人查阅设计院的设计文件)2天就完成了所有的现场总线变送器的二次联校的工作,而同等规模的其它项目则需要4个操作人员花15天的调校施加,通过运行的情况看,现场总线的调校效果也要好些。

3.1.2 阀门定位器的自动校验功能

有现场操作经验的工程师都知道,阀门定位器的调校最花费时间,而且调校精度也不是很高,现场总线阀门定位器可以在PRM上执行自动校验,只需要在PRM上相应的阀门定位器的位号执行自动校验程序即可,自动校验会在各种开度进行自动的开关,特别是小开度时反复的校验,而且现场总线阀门定位器的信号中同时带有输出命令信号和反馈信号,通过信号比较可以发现阀门的工作状况,如果输出命令和反馈信号的偏差超过2%,系统就会自动提示检查机械连接或填料的预紧力等情况,通过自动校验,阀门定位器可以感知仪表气源的供气压力是否合适,如果不合适就会产生报警,而且根据阀门定位器的型号提示所采用阀门执行机构(如气缸的尺寸、膜头的大小)是否合适,并根据实际情况调整阀门定位器的喷嘴的大小,效验非常方便,而且提高了阀门的控制精度。

由于采用现场总线阀门定位器,在项目建设期间,安排了2个操作人员对所有的阀门执行自动效验,1个星期完成了120多台阀门的效验并对效验不合格的阀门进行了检查和调整,而在同等规模的常规阀门的调校需要6个操作人员花15天的调校时间,现场总线阀门定位和PRM节约了大量的调试时间。

3.1.3 先进的自诊断功能

现场总线设备(包括现场总线变送器和现场总线阀门定位器)都有自诊断功能,它可以提示制造厂商在故障模式下的经验,利用附加的传感器、其它的电子线路以及自诊断固件算法进行故障检测,现场总线变送器和阀门定位器还可以检测外部传感器的故障,如热电偶的故障,接线故障等,也可以报告环境条件,是否超过了运行极限的环境温度。操作人员在PRM上可以方便的发现报警和故障提示出现,并显示厂商提示的可能出现故障的原因,利用系统提示的信息可以加快对设备故障的判断、确认,从而使修复更容易,及时的修复可以避免不必要的停车。

图1 现场总线诊断功能示意图例如在转化炉顶部由于温度较高,安装在转化炉顶的现场总线变送器厂商资料要求环境温度不能超过100℃,笔者在PRM中做了80℃的报警设定,经过一段时间的运行发现一直在报警,就采取了防辐射措施,使得变送器环境温度降低,减少了可能由于环境温度导致变送器的损坏,引起不必要的停车,这就是现场总线前瞻性维修功能典型体现。

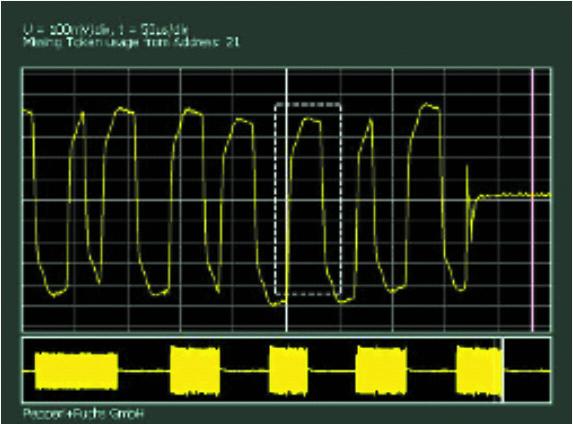

图2 现场总线网段信号传递波形图3.1.4 利用第三方软件对现场总线设备进行诊断

由于现场总线具有开放的特征,凡是经过现场总线协会认证的设备或软件都可以使用,增强了互可操作性,例如利用NI公司的PCMCIA-FBUS或Pepperl+Fuchs公司的PACTware诊断软件不仅可以对现场总线设备进行组态,而且还可以利用monitor功能对现场总线数据通讯进行底层诊断,检测数据包是否存在丢失情况,并可以以图表的形式反应出来。

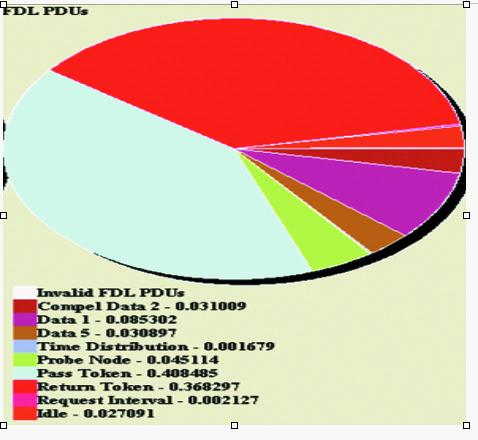

如表1所示是利用NI公司的PCMCIA-FBUS卡件对存在问题网段进行监测的报告结果,通过结果分析,发现存在数据包丢失的情况,系统收到的数据包(Returun Token)小于发出的数据包(Pass Token),同时在实时记录的通讯清单上可以发现每个仪表设备与控制器令牌通讯的过程。如果主控制器向现场设备连续的发送令牌,而现场设备如果连续5次(可以修改次数,系统厂商推荐5次)不能返回令牌,就说明存在数据丢失的情况严重,可以提前更换,避免造成装置不必要的停车。

表1 网段监测情况:

min

max

value

Addr

Result

value

Addr

Result

Segment

28.0v

-

√ Excellent

28.0v

-

√ Excellent

Unbalance

0%

-

√ Excellent

0%

-

√ Excellent

noise

29mv

21

√ Excellent

29mv

20

√ Excellent

Jitter

0.6us

20

√ Excellent

1.1us

242

√ Excellent

signal Level

599mv

247

√ Excellent

768mv

21

√ Excellent

利用Pepperl+Fuchs公司的PACTware软件及硬件HD2-DM-A或DM-AM可以方便的诊断现场总线网段上的信号传递的波形,如图2,根据波形是否畸变可以判断安装是否正确,干扰信号的大小,正常有效信号的峰值电压范围是400mv到1200mv,如果超过1200mv,如1600mv就可以判定终端电阻没有安装或DIP开关没有拨到开的位置,如果峰值电压小于400mv,就可以到现场确认总线的终端电阻是否选择错误或DIP开关拨了2个。如果发现总线的波形畸变非常厉害,可以检查接地是否完好,总线电缆的型号是否正确,该软件在施工安装阶段和正常维护阶段非常有效,因为大量的电缆和接地的检查非常烦琐,经常忽略或检查时也不认真,发现问题时往往要花大量的时间去返工。

该软件还可以对所监测的网段形成报告,该报告中包含电压、噪声、信号、抖动等参数的最大、最小值,根据这些参数可以很方便的判断现场总线通讯故障发生的原因。

4 利用工厂资源管理系统(PRM)加强设备管理

现场总线控制系统如果没有资源管理系统(PRM),则现场总线的优势则不能充分的发挥出来,横河公司开发的PRM不仅可以对现场总线仪表进行管理,而且对HART仪表也可以进行统一管理,利用现场总线控制系统的资源管理系统可以对仪表进行前瞻性维护,可以加强对仪表系统的巡检、事件记录,操作记录、备件管理、制定维护计划、报警管理、文件管理等,使仪表设备的管理更规范化和程序化,减少了盲目的检修和被动检修,极大的减少了人力资源和备件成本的数量。

4.1 电子文档管理

传统的文件都不是集中管理,即使在管理非常规范的工厂文件也是存储在单独的文件柜或电脑中,对于出现的故障代码的查询非常麻烦,即使是最优秀的仪表维护人员也不可能记住所有的信息,查询资料需要花费很长的时间。PRM可以将电子文档在PRM服务器中集中管理,可以将每个厂商和每种型号的设备的电子文档链接到PRM的文档中,需要时可以直接打开进行查询,大大的提高的故障判断的效率。

4.2 历史记录管理

此功能可以保证数据库中包含设备的操作历史记录(参数的设定、参数数据保存、校验历史记录、检查历史记录),以及设备事件的历史。数据库内容可以显示历史清单或历史信息。可以通过设备ID或设备位号,过滤操作信息,因此很容易显示某台设备的操作记录

4.3 部件清单管理

一个仪表设备可能包括几个部件,如变送器的备件可能包括电路板、LCD模块等,部件清单可以显示每个部件的属性,包括型号以及序列号。部件清单管理有库存信息,最好将库房中相关的变送器和阀门定位器的备件情况也输入到PRM中,这样在需要检修时可以一目了然的知道备件情况;如果备件数量不够,可以立即申请采购,这样自然加强检修的效率和备件替换工作的效率。

4.4 巡检和检修记录

设备巡检和故障维修的历史记录,还可以记录故障是如何处理的,在历史记录中同时还可以记录警告或没有完成的检修项目。此功能不仅可以管理在线设备,而且可以管理离线设备,该项功能非常有用,因为检修人员将故障信息及检修过程进行记录,如果该设备出现类似的故障,即使以前没有处理过该故障的检修人员也可以很快的处理,这样可以节约检修时间,而且如果出现的次数过多,就可以考虑是否可以通过改造避免类似的故障重复出现。

4.5 运行数据的统计

与自诊断功能相比,连续运行数据统计能够在更大程度上使工厂的维护由预防性维护转为前瞻性维护方案,自诊断只是告诉那台设备出现故障,而在现场仪表中采集到的先导性指示,如磨损数据和极限环境条件等,却可以在设备损坏前就触发维护报警。统计数据可以预测正在不断降低的设备性能,性能下降将引起设备的不准确或故障,因此通过运行数据的统计可以将维护资源集中到需要维护的设备上去。

例如,调节阀的阀门定位器的转换块中存储运行数据,可以收集阀门的累计行程和往复的次数,工厂可以利用这些信息,并将这些统计数据与制造厂商提供关键部件的生命期望数据进行比较,从而可以预测出故障发生的时间。某阀门厂商推荐该阀的阀杆轴套在阀杆的行程超过100000m时就应该更换,这样现场人员可以在90000m时进行报警,并组织备件,利用合适的机会进行更换。

5 结束语

利用现场总线的优势, 60万吨/年甲醇项目从中受益不少,不仅在安装调试期间节约了大量的时间,而且在日常维护(包括值班人员)只配置了7个仪表维护人员,正常值班只有1个仪表维护人员,而且备品、备件的存储量也较常规仪表有所降低,减少了运行成本,增强了企业的竞争力,笔者还要逐渐使用和挖掘现场总线的功能,使之更好的为化工生产服务。

作者信息:

魏 华,周雁鹏 (中海石油建滔化工有限公司, 海南 东方 572600)

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)