- 离线仿真技术在济钢煤气管控系统中的应用

-

企业: 控制网 日期: 2007-08-10 领域: 工控机 点击数: 482

1.概述

仿真是以工业或社会、自然界的客观事物为对象,通过数学模型研究它们的内在规律,显现、预测它们的运动现象,用以分析、掌握、利用好这些事物。系统仿真学目前已经发展成为以建模理论、数值分析、辨识和评估理论为基本理论,以计算机技术、网络技术、图形图像技术、多媒体技术、软件工程、信息处理、自动控制及系统工程等相关技术为支撑的综合性交叉学科。作为一个新兴的科学分支,仿真技术近些年来在国内外得到迅速发展,特别在军事、电力、化工、冶金领域更得到广泛应用。

济南钢铁股份有限公司能源管理控制中心(EMCC,Energy Management & Control Center)的煤气管控系统采用离线仿真技术,针对全厂煤气建成离线仿真系统。该系统将作为济钢整个煤气系统的分析研究平台,为优化运行、事故分析、技术改进和设计验证提供试验“软”环境,并为下一阶段的“仿真、控制、信息”三位一体的在线仿真和在线决策控制整体解决方案作技术准备,以期最终达到节能降耗,优化资源利用,调整能源结构,降低生产成本的目的。

2.煤气离线仿真系统可研究的内容

2.1进行煤气平衡计算

根据煤气系统的数学模型,可以实时计算出整个煤气管网的煤气平衡状况,每一时间煤气系统的节点压力和温度、管道质量和流量、气柜储量、阀门开度、风机运行状态、放散量、泄漏量、报警信息等都可以在满足质量守恒和能量守恒原理的基础上逼真地反映系统的变化。

2.2优化全厂煤气系统的产出量与使用量

由于煤气系统的产出量是不断变化的,在一定的产出量下如何分配煤气的使用量,达到一个合理经济的平衡是一个需要研究的课题。一个优化的分配方案可以通过在仿真系统中进行控制系统的调节研究而得到。该系统除了满足煤气零放散、保证用户热值等要求外,还能自动寻优,根据当前的工况修正参数设定值和输出指令,以适应各种不同的工况变化,保持稳定运行,使煤气系统达到最佳的经济运行状态。

同时,针对一定的生产计划,如何安排和调度全厂煤气系统的生产,使产出与使用处于对应的最优经济平衡点,为宏观调控提供决策参考,也可以在该仿真系统中进行研究的。

2.3研究煤气零放散的解决方案及混合煤气的最佳配比

通过综合某一工况或某一时刻下各路煤气的运行特性数据,输入仿真系统,经过计算求出可供输出的煤气压力和产出量,并且根据需求量的动态变化,结合不同用户对煤气热值的不同需要,研究混合煤气的最佳配比以及气柜储存量的变化特点,进行煤气零放散的解决方案的研究。

2.4对煤气管网的设计和改造提供试验研究平台

随着济钢技术的进步和钢铁产量的提高,以及煤气管道和设备日积月累的锈蚀、老化,煤气管网面临不断扩充和改造的需要。仿真系统能作为煤气管网的试验研究平台,对管网的设计方案和改造方案进行验证和预测,以经济和安全的手段为获得最佳的设计和改造方案提供科学的依据。

2.5研究煤气系统控制自动化的方案

在煤气系统的实际运行中,在对象特性不断变化的情况下,如果采用一套固定的控制策略控制效果往往不好,甚至不能实现自动控制。在该仿真系统上进行煤气系统控制自动化方案的研究是可行的,可信的:

首先,从理论来说,通过对机理数学模型的求解,采用多种算法的综合模式寻优,可以建立不同控制模式下的准确的控制传递函数,避开强耦合的多变量之间的相互影响,使得控制回路响应以及被调量都能快速地到达稳定区间。

其次,随运行时间增长和历史数据的积累,仿真系统对系统特性的反映更准确,可以计算出大量无法测量的内部参数。在现场采集数据和仿真实时数据的支持下,可以对预制的多种控制方案进行试验和优选

再次,在仿真系统上可以进行控制组态参数的优化和整定。

2.6通过对煤气流动的计算实现煤气系统运行状况的预测

通过对煤气产出量和使用量的分析,同时对全系统管网煤气流动进行计算,可以做出各煤气分系统的供求趋势和煤气柜储备状态的短、中期预测,以便及时采取应对措施,防患于未然。

2.7验证煤气系统操作规程

离线仿真系统的研制充分考虑到了现场煤气系统的操作特点,对操作规程或事故处理规程涉及到的操作步骤予以仿真,从而可将仿真系统用于规程制定和修改的验证。对于事故处理,可在系统中反复做操作试验,确定最佳处理方法,落实处理规范。

2.8进行煤气系统的经济性评价

仿真系统根据实际煤气系统的运行特点,制定了煤气系统运行情况的评价指标或经济性算法,用于煤气系统的经济性能分析和节能降耗效果的评价,同时可作为仿真系统评价和衡量某种实施方案优劣的考核依据。

2.9进行煤气系统的故障仿真

煤气离线仿真系统运行过程中可以插入一个或多个互不冲突的的故障,模拟现场可能发生的故障现象,用于对故障插入时系统变化情况的分析研究。

3.煤气离线仿真系统设计要点

3.1建立煤气系统的数学模型

利用计算机对客观事物进行仿真首先需要建立这些仿真对象的数学模型,对象数学模型的优劣直接关系到仿真结果的正确性。数学模型是对仿真对象和其运行状态的抽象描述,其本质是一组数学关系,根据这些关系,可以产生与真实系统相应的行为数据。针对煤气管网,系统采用图形化建模软件ADMIRE-F来完成整个管网的自动建模。

3.2分析煤气系统流网的拓扑结构

煤气管网建模的首要问题之一是如何对节点和支路进行计算机编号以有效、简便地反映它们的拓扑结构,求得各节点间的连接关系,并以此为依据修改网络参数,为网络计算提供实时的结构信息。通过拓扑分析,可以获得整个系统所分的子系统数,每个节点所属何子系统,最终确定流网的拓扑结构和关联矩阵。

在实时的拓扑计算中,采用广度优先搜索算法遍历煤气流网的各节点。广度优先搜索的过程就是从起始点出发,由近及远,依层访问与起始点有路径相通的节点,从而可以集结出子系统数和节点所属子系统。以图3.1为例,广度优先搜索法的具体搜索过程为:

从V1出发,遍历其所有邻边,找出第一层未访问的顶点(V2,V5,V7);然后依次从第一层节点出发,遍历它们各自的相邻顶点,找到第二层未访问过的顶点(V3,V6,V8);从第三层顶点出发,已没有新的未曾访问过的相邻顶点,至此,图中与起始点V1相连通的顶点均已被访问过,一个节点或网络子系统已形成。如网络中尚有其它未被访问过的顶点,则从其中之一出发又可形成另一个节点或子系统。

图3.1 煤气管网搜索路径示意图3.3设计图形用户界面

本系统作为分析研究型的仿真开发项目,结合分析研究型仿真系统的功能和使用特点开发、形成自己的图形用户界面。

3.4制定和输出运行报表

煤气系统的分析研究结果、报警事件及实时参数报表等将记录下来,并将以中文报表的形式在屏幕上显示,输出到打印机上打印。打印记录分为定时打印记录、事故故障打印记录、操作打印记录及召唤打印记录等工作方式。

4.煤气离线仿真系统实现方案

4.1系统的划分

煤气离线仿真系统包括硬件部分和软件部分。

在煤气仿真模型软件的开发过程中,需要对各个分系统进行模块化编程,因此根据济钢煤气系统的工艺特点及各系统间的相对独立性,将整个系统划分为如下四个仿真分系统,各分系统间有相互接口点:焦炉煤气分系统(代码CG)、高炉煤气分系统(代码BG)、转炉煤气分系统(代码LG)、混合煤气分系统(代码MG)。

4.2系统的模块结构

煤气离线仿真模型软件用FORTRAN77编制,全部采用TOP-DOWN模块化结构,从上到下分为主模块(Main Module)、功能模块(Subroutine Module)和函数模块(Function Module)三类,各模块可以随时独立加入或移出仿真实时运行环境。这种结构的程序便于编程、调试、管理和维护,是大型仿真系统所必须的。其结构图如图4.1所示。

图4.1 煤气系统的Top-Down模块化结构图4.3仿真实现方法

4.3.1管网仿真实现方法

对煤气系统管网的仿真主要采用ADMIRE-F图形化建模工具来实现。

ADMIRE-F是一个通过绘制流网仿真图来自动生成模型程序的工具软件,它可以计算可压缩流网(气体)和不可压缩流网(液体)的节点压力,支路流量,以及网络内的能量平衡,避免了人工编程的繁琐,提高了流网仿真的可靠性和准确性。

ADMIRE-F采用全图形化监控方式,特别适合于对供水、供热、压缩空气、煤气等工业大型管网的模拟。在充分收集现场管网特性数据的情况下,可以全面、准确地调试所生成的流网模型,达到很高的仿真精度,使不同运行方式下参数的变化及各种设备故障干扰的动态响应都可以得到逼真的反映,从而用于分析研究管网本身的目的。ADMIRE-F的建模流程如图4.2:

图4.2 ADMIRE-F建模流程框图4.3.2管网自动建模原理

(1)煤气风机模型

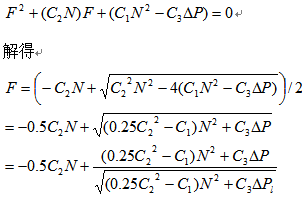

在煤气管网系统中,风机是压力源。风机的转速、扬程、流量之间的特性关系用下式描述: 上式中:P是风机的扬程、N 是风机转速(0-1)、F 是风机出口流量、a0、a1、a2 是风机的特性常数,采用最小二乘法拟合得到。

上式中:P是风机的扬程、N 是风机转速(0-1)、F 是风机出口流量、a0、a1、a2 是风机的特性常数,采用最小二乘法拟合得到。

对流量F而言,上式可写成如下的一元二次方程:

令 有:

有:

为了方便进行矩阵运算,利用了 的上次程序循环计算值

的上次程序循环计算值 进行F的线性化。

进行F的线性化。

(2)煤气管道的流量模型

根据流体力学理论,管道中的流体处于单相定态流动时,有机械能衡算式成立:

式中,g为重力加速度, 为流道上下游的高差,u为流速,v为流体的比容,p1、p2 为上下游的压力,Wi为流体从泵或风机所获得的外功,W0为流体的能量损失。上式对可压缩流体和不可压缩流体均可适用,差别在于

为流道上下游的高差,u为流速,v为流体的比容,p1、p2 为上下游的压力,Wi为流体从泵或风机所获得的外功,W0为流体的能量损失。上式对可压缩流体和不可压缩流体均可适用,差别在于 项和W0项。

项和W0项。

对于不可压缩流体,根据机械能衡算式,可推导出煤气管道中的流量F与压差的线性关系式:

对于煤气等可压缩流体,用引入可压缩比Kc(0-1)的方法对上述流量算法进行修正。

(3)煤气节点质量守恒及压力模型

对于不可压缩流体,每一个压力点的进出流量相等,即:

在已知上游压力P1 和流量F时,用下式来计算不可压缩流体的下游压力P2 :

对于煤气等可压缩流体,其压力计算与不可压缩流体不一样,其压力响应与节点积累的质量和节点温度直接相关,具有明显的惯性。

对于同一种煤气介质,节点压力可用气体状态方程的形式来表示:

M是节点积累的煤气质量,Kr是气体常数,T是节点温度,V是节点的容积。在温度变化不大的情况下,单一煤气的气体特性近似为理想气体,Kr可取理想气体常数值R,在介质成份或温度明显变化的情况下,通过对Kr进行修正来适应煤气状况的变化。

节点的煤气质量M的计算式为:

离散化后为:

Mi是上一次程序循环的节点煤气质量, 是计算步长,Fi是流入的煤气流量,F0是流出的煤气流量。

是计算步长,Fi是流入的煤气流量,F0是流出的煤气流量。

(4)煤气节点的温度计算

煤气节点的温度计算基于控制体的能量平衡。煤气能量平衡的基本方程表示为:

能量的改变率 = 流进能量的变化率 - 流出能量的变化率

上式中,H是节点总焓,Hi是上一次程序循环的节点总焓,Hi是流入节点的煤气总焓,H0是流出节点的煤气总焓,Q是外部传入节点的热量,Ki是节点的热损失系数,T是节点的温度,Tamb是环境温度。

煤气节点温度 的计算式为:

上式中,T0是煤气的基准温度,H0是煤气的基准焓,Cp是煤气的热容。

(5)煤气管网的矩阵形式

集合煤气系统各节点、各流道的流量、压力、质量、能量方程,得到一个大型的联立方程组,该方程组可写成矩阵的形式。

对于m个压力节点、n条流道,形成一个(m, n)矩阵,其矩阵方程为:

[A]*[X]=[C]

上式中:[A]是系数矩阵(关联矩阵)、[X]是未知量P、F构成的矩阵、[C]是已知值的常数矩阵。

采用快速稀疏矩阵解法(The Fast Sparse Matrix Solution)来求解此矩阵方程。

(6)单相热交换器计算模型

单相热交换器用傅里叶(Fourier)公式计算传热:

上式中,Q为传热量,K1l为传热系数,A为总传热面积, T为热交换器进出口的对数平均温差。

T为热交换器进出口的对数平均温差。

上式中, t1为进口端温差,

t1为进口端温差, t2为出口端温差

t2为出口端温差

传热系数可由下式确定:

上式中,R为总热阻,Rt为管子金属导热热阻,Ri为内壁液膜热阻,R0为外壁液膜热阻,Rfi为内表面垢层热阻,Rf0为外表面垢层热阻。在仿真计算中,常常根据实际运行数据来反推回归得到这些热阻常数值。

壳侧出口温度计算式如下:

上式中,Ms为壳侧流体质量,Ts,i为壳侧进口温度,Ts为壳侧温度,TT,i为管侧进口温度,Tamb为环境温度, Fs,i为壳侧进口流量,FS,0为壳侧出口流量,Fik为管侧向壳侧泄漏量,Q为管侧向壳侧传热,CP,S为壳侧流体热容,CP,T为管侧流体热容,KioS为壳侧向环境散热。

管侧出口温度计算式如下:

上式中,MT为管侧总质量,TT为管侧温度,FT,i为管侧进口流量,FT,0为管侧出口流量。

4.3.3煤气控制逻辑仿真的实现方法

对煤气系统管网的控制逻辑仿真主要采用ADMIRE-L图形化建模工具来实现。ADMIRE-L采用图形组态的方法绘制煤气系统的控制逻辑图,能够自动生成程序,全图形化调试、修改,其具体用法与ADMIRE-F基本一致。

4.3.4产气和耗气模型的建立

对于仿真范围内的各气源点和用气点设备,不做全物理的机理模型,而是采用回归的方式建立产气模型和耗气模型,即在反映有关设备如高炉、加热炉等运行特点的基础上,基于冶金工程理论,结合大量的实际运行数据建立经验参数模型。在缺乏实际运行数据的情况下,采用简化的方法处理,或作为外部参数在仿真控制站中设置。

下面给出的是各煤气产气的常用设计算式,作为仿真模型设计的一种方法。

(1)高炉煤气

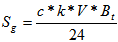

高炉煤气产气量的一般计算式为:

上式中,Sg是高炉产气量(m3/h)、c是焦比(吨焦/吨铁)、k是高炉利用系数(吨铁/m3*日)、v是高炉的有效容积(m3)、Bt是焦炭的高炉煤气产率(m3/吨)。

高炉煤气的热值Hg(kcal/m3)按下式计算:

(2)焦炉煤气

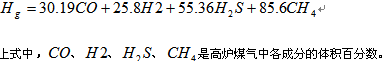

焦炉煤气产气量的一般计算式为:

上式中,Sj是焦炉产气量(m3/h)、nZ是焦炉座数、nk是每座焦炉孔数、Gm是每孔装入的干煤量(吨/孔)、 Bj是每吨干煤的焦炉煤气产率(m3/吨煤)、 是结焦时间(h)。

是结焦时间(h)。

(3)转炉煤气

转炉煤气产气量的一般计算式为:

上式中,Sz是转炉产气量(m3/h)、Gg是转炉钢产量(吨/h)、Bz是转炉煤气的实际回收量(m3/吨钢)C、 是转炉煤气回收率(%)。

是转炉煤气回收率(%)。

转炉煤气的热值Hz(kcal/m3)按下式计算:

上式中,CO、H2是转炉煤气中各成分的体积百分数。

4.4系统的软件组成

煤气离线仿真系统的软件主要包括操作系统软件UNIX IRIX6.5和Windows XP、离线仿真系统数学模型软件、“科英”支撑平台软件、ADMIRE-F流网图形化建模工具软件、VODDT绘图工具软件、煤气仿真操作站软件、煤气仿真控制站软件。

煤气离线仿真系统的软件构成关系如图4.3所示。

图4.3 煤气离线仿真系统的软件构成关系图4.5系统的硬件组成

离线仿真系统的硬件配置包括:仿真主服务器、SAN结构磁盘阵列、数据库服务器、Web服务器、中心主交换机、光交换机、防火墙、仿真工作站、显示器、打印机等。

5.小结

济钢煤气管控系统采用离线仿真技术,实现煤气(焦炉煤气、高炉煤气、转炉煤气、混合煤气)统一调控,监视煤气产用状态,达到煤气供需动态平衡,减少甚至消除放散,降低产品能耗和成本,优化资源利用,同时为下一步在线仿真系统的研制打下了良好的技术基础。该系统的成功运行,提升了济钢的生产管理水平及资源的集成能力,促成济钢能源的高效利用和循环经济企业运行模式的建立,取得良好的社会和经济效益。参考文献

[1] 游景玉.实时仿真技术及其应用.珠海出版社,1997

[2] 王树立,赵会军.输气管道设计与管理.化学工业出版社.北京.2006(1)

[3] 崔小刚,龚捷,陈鹰.流体动力系统的图形建模方法.机电工程.2003(7)

[4] 晏水平,张燕平,张东伟.流体网络仿真程序的自动生成.计算机应用.2001(5):82-83

作者简介:

李静严,男,满族,大学本科,毕业于青岛理工大学;工作单位:济南钢铁集团总公司自动化部自动化所

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)