- 主汽阀自动关闭器应用一例

-

企业: 日期: 2005-03-22 领域: 电源 点击数: 2418 1 概述

上海高桥石化公司热电事业部共有六炉五机,其汽轮机均是由上海汽轮机有限公司生产的抽汽机组和背压机组,采用母管制方式运行,调节系统均为纯液压调节系统。2003年热电事业部与北京和利时系统工程股份有限公司(以下简称为和利时公司)合作,在机炉DCS系统改造的同时,对汽轮机组的液压调节、保安系统进行了DEH电液调节系统改造,其中,针对主汽阀的改造方案经历了多次的探索和研究。

2 改造前主汽阀的功能

在高压汽轮机的纯液压调节系统中,主汽阀又称自动主汽门或自动关闭器,由操纵座、滑阀和阀体三部分组成,其主要作用是:

(1) 机组冲转、升速、暖机过程中,通过操作手轮控制主汽阀内预启阀的开度,调节进入汽轮机的主蒸汽流量,手动开环控制汽轮机的转速,满足全速条件后,升速至2850rpm附近,转速再切换到由调速系统通过调节阀实现闭环自动控制,由手动将主汽阀开足。这是用主汽阀冲转的方式。另外也可以先将主汽阀开足,采用电动主闸门旁路门冲转。

(2) 保障机组安全,当机组超速110%n0后,保护(电气、机械)动作或其他停机保护动作打闸时,安全油压力失去,迅速关闭主汽阀和调节汽阀。主汽阀的全程关闭时间要求小于1秒。

(3) 脱扣保护,当打闸后主汽阀关到零位,操纵座内活塞与罩盖脱开,活塞下部压力油通过其上部打开的小孔泄油,当挂闸复位后安全油压建立,主汽阀不会自动开出,必须将手轮关到零位,活塞上部小孔封闭,主汽阀才能继续开出。可防止误操作引起机组超速事故。

3 主汽阀的改造目标和存在的问题

根据制造厂的规定,母管制运行的机组不宜采用调节汽阀冲转,以防止喷嘴局部进汽对汽缸加热不均匀,而造成温差过大,热应力超标。所以要求机组启动冲转时,全开调节汽阀,而用主汽阀中的预启阀启动冲转。

对汽轮机组的调节保安系统进行DEH电液调节系统改造后,要求实现主汽阀的自动控制,主汽阀应当具备大范围的转速闭环控制功能,即能对机组启动时的暖机转速、暖机时间、升速率等进行准确平稳的自动控制。

综上所述,主汽阀的改造目标如下:

(1) 主汽阀由手动控制改为自动控制(技术指标为:转速控制范围:40~3600r/min,转速控制精度≤±1 r/min);

(2) 保留主汽阀原有的保护功能,一是当安全油失压后,快速关闭,二是当其打闸关闭后,必须经过重新挂闸,才能建立起安全油压;

(3) 主汽阀内的预启阀应具有根据行程对蒸汽流量的平稳控制的功能,即其流量特性应近似线性;

(4) 能够实现汽机跳闸后的快速挂闸。

为了达到这个目标存在两个问题,一是主汽阀由手动控制改为自动控制,要有新的控制系统;二是主汽阀阀杆改造问题。

4 改造方案的对比和选择

关于主汽阀阀杆改造问题比较简单,笔者将原来球形的预启阀型线改造为梨形的预启阀型线,预启阀座也配套更新,满足预启阀流量特性近似线性的要求。而阀杆其他尺寸保持不变,以确保与原部套通用。

关于主汽阀的自动控制改造问题比较复杂,有以下三种改造方案。

方案一:采用更换大部分的主汽阀阀芯部分的零部件,包括阀杆和预启阀座,取消原主汽阀操纵座,改用单侧进油的油动机,该油动机通过杠杆控制主汽阀阀杆的位移。

方案二:采用伺服电机代替原主汽阀操纵座的手轮,来控制主汽阀阀杆的位移,从而控制机组转速。

方案三:对原主汽阀操纵座实行局部改造,保留操纵座的筒体、活塞、弹簧等部件,作为单侧油动机使用,设计增加一套操纵座控制滑阀和一套安全油复位控制滑阀。

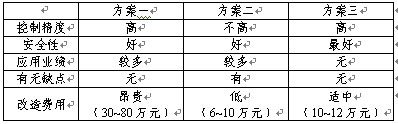

三套方案的综合比较如表1所示。表1 三套方案的综合比较

方案二的伺服电机方案是早期老机组DEH改造中常用的方法,结构简单、容易实施,但有一显著缺点是很难实现跳闸后的快速挂闸,例如在做完撞击飞环的超速试验后,要求能进行快速挂闸,否则机组的转速会降得很低。而用伺服电机将主汽阀全行程关闭是不可能做到快速的。

方案一的上汽改造方案是近几年DEH改造的常用方法,改造范围大,完全符合DEH改造的各项技术要求,但是由于市场供求形势的变化,其价格日趋昂贵,系统也很复杂。

方案三正是在方案一无法实施的困难条件下,由和利时公司和上海高桥石化公司技术人员经过大胆创新,设计出的一套全新的改造方案。该方案满足了DEH改造的各项技术要求,而且其跳闸油路为冗余配置,安全性最好,价格适中。但新方案没有应用业绩,是否能成功有待验证。

5 改造方案简介

新的主汽阀控制系统原理图如图1所示。为适应自动升速控制功能的需要,对主汽阀操纵座进行改造,更换部分零件,将手动控制改为自动控制。

图1 主汽阀控制系统原理图

在主汽阀操纵座的活塞与罩盖间增加一弹簧,将原来带手轮传动的上盖去掉,更换一个带油缸的上盖,在无安全油压时罩盖将被弹簧弹起;安全油压建立时,在油压力作用下,罩盖被压下,脉动油即可控制活塞向上移动。

增加一套主汽阀操纵座控制块(滑阀)。该滑阀由DDV阀控制,功能相当于单侧油动机的放大滑阀,把从电液转换器DDV阀来的脉动油控制信号放大,使得压力油转变为二次脉动油,去控制活塞的行程。活塞移动带动阀杆的移动,与阀杆相连的LVDT(行程发讯器)将实际的行程作为反馈信号输入DEH控制系统。另外还增加一套安全油复位控制滑阀,该滑阀由挂闸油(即复位油)控制。示意图如图1所示。设P1为压力油,P2为安全油,P3为挂闸油,PX为脉动油,S表示面积。当P2?S2>P1?S1,即安全油P2大于0.55 P1时,滑阀能保持自锁。安全油接通平衡油,作用于主汽阀操纵座上部的油缸;当安全油P2小于0.55 P1时,滑阀能跌落,不再自锁。安全油与平衡油均接通排油,使主汽阀操纵座上的罩盖被弹簧弹起。

在执行挂闸操作时,挂闸油压力建立,P3=P1=1.2MPa,则:

挂闸油的作用力F3=P3?S3=738N,压力油的作用力F1=P1?S1=420 N。

F3>F1,可确保挂闸油克服压力油的阻力,将滑阀推至上部,然后挂闸油压力消失,但滑阀在安全油的作用下,已能保持自锁。

上文所述其跳闸油路为冗余配置,正是指安全油复位控制滑阀和主汽阀操纵座控制块(滑阀)这两套油路。当机组保护系统发出跳闸信号后,AST电磁阀动作,泄去安全油压力,安全油复位控制滑阀跌落,平衡油接通排油,罩盖弹起,使活塞上部封油口打开并排油。同时DEH系统控制DDV阀复位,主汽阀操纵座控制块动作,使得二次脉动油接通排油。在两套油路共同作用下,确保主汽阀迅速关闭。

6 结论

DEH系统改造结束后,委托华东电力试验研究院进行了机组调节系统性能试验。其中主汽阀关闭时间测试数据见表2。表2 主汽阀关闭时间测试数据

上述数据均小于1秒,符合制造厂标准,而且比改造前0.9秒左右的时间有明显改善,提高了机组的安全性。

其他技术指标如转速控制范围、精度等,通过试验,均符合设计指标。这些试验和数据证明改造是成功的。

在我国石化等行业的自备电厂、热电厂中,有着大量类似上海高桥石化公司的中、小型汽轮发电机组,该公司在DEH改造中主汽阀控制系统的技术创新的成功有着积极的推广意义,为以后的技术改造增加了一个经济、安全的选择方案。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)