- 基于工控机的中央空调控制系统

-

企业: 控制网 日期: 2003-11-28 领域: 人机界面 点击数: 1598 申广玉 傅明星 刘顺波 曹 琦

1 引言

陕西某发电厂两台装机容量各为30万kW的发电机组集中控制室由两台中央空调机组(其中一台备用)提供冷量和热量,单台制冷量为418kW,制热量为325kW,送风量为80,000m3/h。因空调系统处于厂内除尘区附近,烟尘较大致使环境条件较差,另外考虑电厂供电电网波动较大,为提高控制系统的可靠性,两台空调机组采用一台工业控制计算机对整个系统进行监控。

2 空调系统流程介绍

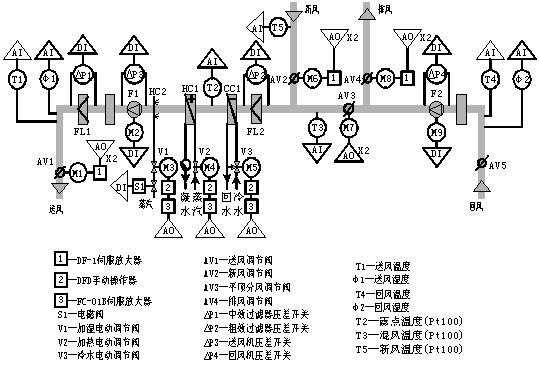

本中央空调系统流程如图1所示。整个系统主要由回风机F2、粗效过滤器FL2、表冷器CC1、加热器HC1、加湿器HC2、送风机F1、中效过滤器FL1和一些管道、阀门等组成。

图1 计算机控制系统原理图

空调系统空气处理过程如下:回风机F2经回风管道把室内空气吸入空调机组,排出部分空气后和室外新风混合送粗效过滤器FL2、表冷器CC1(夏季用)、加热器HC1(冬季用)、加湿器HC2(冬季用)进行处理,再经送风机F1、中效过滤器FL1由送风管道送入室内。

3 控制系统硬件设计

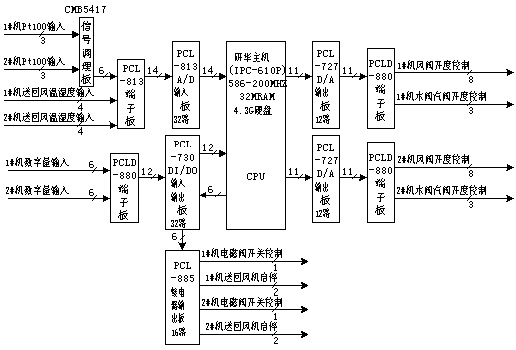

控制系统采用一台研华IPC―610P型PC总线台式工业控制计算机同时监控两台空调机组的工作状态。工控机机箱采用特殊的加固钢,机内扩展插槽带有板卡固紧压条,并配有空气过滤器和正压通风系统,软、硬盘均装有封闭门,这一系列措施为其在高温、高湿、强电磁干扰及高粉尘的恶劣环境下也能正常工作提供了有力保证。系统A/D、D/A转换板和DI/DO开关输入、输出板也均采用研华工控产品以增强其整体可靠性和测量、控制精度。总的来说,整个控制系统主要由工控机、数据采集板、输出控制板、传感器、执行器和被控空调机组等组成。其硬件I/O配置原理图如图2所示。

图2 硬件I/O配置原理图

传感器测点位置、压差开关和执行器布置情况可参见图1。送风温、湿度,回风温、湿度均采用DWS-4P型温、湿度变送器,新风温度、混风温度和露点温度采用三线制Pt100铂电阻传感器。铂电阻传感器输出的是电阻信号,需经过信号调理板把其转换成标准电压或电流信号。本设计采用CMB5417型信号调理板,其输出0~5V标准信号连同DWS-4P型温、湿度变送器输出的0~5V标准信号一同送PCL―813光电隔离12位A/D转换板转换成数字信号后,送工控机显示和处理。送、回风机,粗、中效过滤器前后均采用P33AB系列压差开关来检测其工作状态,其开关输入信号经PCL―730光电隔离开关量输入输出板入主机。加湿器电磁阀开启信号也经PCL―730输出并到PCL―885继电器输出驱动板控制加湿电磁阀的开启。主机输出风阀、水阀和汽阀开度控制数字量经PCL―727 12位D/A转换板输出推动执行机构。各板卡所用端子板为PCLD-813或PCLD-880。

另外,为实现联网通信功能,配一块Accton 10/100Mbps自适应网卡以便把实时数据或画面传到各操作站。为提高传输数据的可靠性,传输数据线采用五类双绞线进行传输。数据传输率不得超过100Mbps,为此可把传输线就近连在集控室的集线器(HUB)上,实现与全厂连网。

4 控制系统软件设计

4.1 主要控制功能

本设计采用工控机Genie组态软件和Visual Basic[1]高级语言进行编程,以实现控制系统的各项功能。监视和控制功能是系统的主要功能,工业控制计算机通过对空气处理箱各部分空气温、湿度参数检测,风机、过滤器的运行状态监测,并根据空调机组负荷特点设计的温、湿度控制算法,对空调机组中的各电动调节冷水阀、蒸汽阀和风门实现自动控制;手动―自动控制无扰切换功能是为了方便操作员在紧急情况下用手动操作代替计算机对空调机组进行控制,也可利用鼠标直接在计算机屏幕上进行手动操作,此时电动调节冷水阀、蒸汽阀和风门开度以柱形图和数字显示,开关状态以不同颜色图标显示,既醒目又直观;画面显示功能不仅可以显示每台空调机组的实时运行画面(包括各种阀的开度、状态以及风机、过滤器的运行状况);而且可以显示运行历史数据画面、故障报警和诊断结果画面,方便了操作人员对空调机组运行状态的全面监视和控制。此外还有网络通信功能,全厂计算机网络上各站点能够方便地对空调系统的各项实时运行参数进行查询。

4.2 系统软件可靠性设计

为提高系统采集数据信噪比,除在硬件上采用RC滤波和屏蔽技术外,还可在软件方面采用限幅滤波[2]消除尖峰干扰或算术平均值滤波[2]进行平滑加工。本系统两种方法均采用,进行复合数字滤波。

限幅滤波:

当| |

|

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)