- 2×30MW 10kV同步机中压变频软起动控制系统

-

企业: 控制网 日期: 2003-11-26 领域: 点击数: 1489 路尚书,朱春毅,许海涛,黄 勇

1 概述

中压大容量的交流同步电机广泛应用于电力、冶金、矿山、石油等领域,一般都是电压6~10kV以上,容量数兆瓦的高压同步电机。由于容量很大,直接起动对电网的冲击太大,不可能直接起动并入电网。因而须采用软起动设备将同步机按一定的加速度起动起来,通过同期调整,待频率、电压及相角满足要求时再并入电网。

针对这种情况,我们与ALSTOM公司合作,采用进口硬件,通过自己组态编制软件,研制和开发了高压直接变频全数字大型同步电机软起动控制系统。该系统主要设备由交-直-交10kV光纤触发电流型变频器、32位处理器变频起动控制及同期并网调整系统、旋转励磁系统和运行监控系统等组成。该系统已于1998年9月在昆明钢铁公司6号高炉鼓风机上成功投入工业运行。该高炉有两台鼓风机,每台鼓风机由一台30MW同步电动机驱动,两台鼓风机一用一备,两台电机共用一套软起动系统。

2 软起动系统主要设备

(1) 变频起动功率部分

功率部分为晶闸管串联,整流桥和逆变桥结构相同,每桥臂12只SCR元件串联,它们构成交-直-交电流型10kV变频器的功率部分。脉冲采用光纤传输,有效的避免了脉冲干扰,同时解决了高低压之间的绝缘隔离问题。

(2) 变频起动控制柜

控制柜是本套变频装置的控制核心,包括一套数字化控制器、同期调整装置和一些辅助设备。

(3) 励磁柜

励磁柜为同步机的转子提供励磁电流,由励磁控制系统和整流箱构成。

(4) 电压检测及继电柜

电压检测主要是通过检测同步机的定子电压来检测电势,从而为逆变桥脉冲控制提供有效信息。

(5) 交流进线电抗器

(6) 直流电抗器

3 系统的基本构成

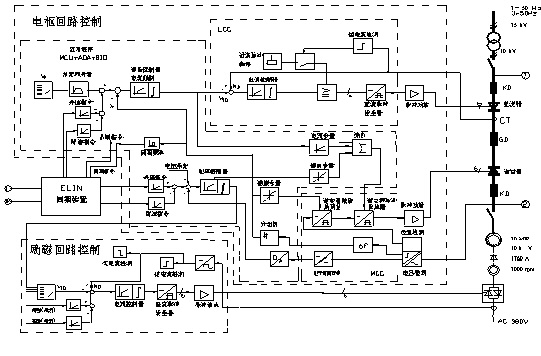

系统主要由定子回路控制器、旋转励磁控制器、整流逆变功率器件、电流检测CT、电压检测PT等构成。定子及旋转励磁控制系统均采用32位处理器。系统控制原理框图如图1所示。变频软起动系统主要组成如下:

3.1 定子变流主回路

图1 变频软起动系统控制原理图

本系统采用交-直-交电流型变流供电方式,采用无换向器电机控制原理。由于是直接高压变频,没有高压变压器,三相交流电压10kV经由高压开关柜、高压交流进线电抗器直接送入整流柜,经整流侧的SCR将其整流得到直流母线电压,直流电压再经平波电抗器送入逆变柜中,由逆变柜中的SCR再将它逆变成频率可变(0~60Hz)、电压可变(0~10kV)的交流电源,馈电给10kV、30MW交流同步电机。整流和逆变柜中共用SCR 144支,每一桥臂由12支SCR串联构成,SCR的参数为3000V、580A。整流和逆变柜中的SCR采用带自动强制触发的光纤触发原理,且将每一SCR的导通信息处理后,通过光线传输到控制系统中,进行实时监控。

3.2 定子回路控制器

本系统的控制箱部分是系统控制核心,包括一套数字化控制器、同期调整装置和一些辅助设备。控制器为由ALSTOM公司生产的A300、A320、A340组成的整体控制机箱,主要由通用处理器MCU032、存储卡MEC032、开关量输入输出板BIO032、模拟量输入输出板ADA132、整流脉冲控制LCC板、逆变脉冲控制板MCC板、系统操作面板等构成。所有的控制板都是基于一个系统总线。同期调整装置的主要作用,是当电机的实际转速基本达到同步转速时,对同步电机的运行状态与电网进行同期调整。当同步电机的运行频率、相位及电压都满足了并网要求时,发出并网指令将同步电机并入电网。

3.3 旋转励磁回路控制器

对于特大容量的同步电机,采用旋转励磁机省去了普通同步机的励磁滑环,有效地解决了励磁滑环炭刷磨损所引起的一系列问题,提高了设备的运行可靠性,减少了设备维护量。旋转励磁回路控制器,主回路采用电流闭环的SCR变流控制。同步机起动及并网过程中接受定子变频系统的给定,并网后接受来自同步机运行监控系统的调节。此系统主要由处理器MCU032、电流控制器SRE032和脉冲形成放大单元及功率变流器件、检测器件等构成,完成旋转励磁机的交流调压电流闭环控制。

4 变频软起动系统的几个关键技术

4.1 系统特点

对于大容量的高速同步电机采用国际上通用的无换向器电机控制原理。其主要特点如下:

? 调速性能优良,可与直流电机调速性能相媲美;

? 调速范围可达标1:10甚至1:50;

? 结构简单,无机械换向器,不会产生火花,便于维护;

? 容易做到大容量,高转速,高电压;

? 变频器效率高;

? 电流型变频器,电流控制能力强;

? 可以方便地实现四象限运行。

4.2 换流控制策略

换流控制方式是一个系统水平的重要标志,在昆钢30MW同步机变频软起动系统中,我们采用了完全无位置传感器方式,无转子位置检测器,也无速度传感器。通过定子PT检测出的电压信号计算出换流位置,系统结构简单,运行安全可靠,维护量小。

4.3 初始起动脉冲定位及换流方式转换

有位置传感器时,系统上电时通过传感器即可知道转子位置。无位置传感器系统要使电机从静止状态顺利起动起来,就需要采取一定措施将转子初始位置检测出来。我们可以在同步机励磁回路加阶跃电流,由从定子PT检测到的三相电压信号得到转子初始位置,即可正确地发起动脉冲,使电机顺利地起动起来。换流方式为:低速(一般6%额定转速以下)采用电流控制断续换流,达到一定速度(一般6%~8%)采用电压信号换流,速度继续升高(一般达到8%~10%以上)则采用负荷换流。

4.4 换流裕度控制

根据无换向器电机原理做的同步机调速系统,最初采用恒换流超前角控制,后来发展到恒换流剩余角控制。恒换流超前角控制即为了不导致换流失败,在电势自然换向点之前一定角度提前换流,一般系统此换流超前角为60度,转矩脉动分量比较大。

恒换流剩余角控制一般留的换流剩余角为45度左右,比恒换流超前角控制有所改善,现在国际和国内比较先进的系统大多都采用恒换流剩余角控制。

本系统采用最为先进的换流裕度控制。所谓换流裕度控制是根据电机实际的运行状况,电压、电流、频率及电机主回路实际参数按一定的数学模型算出换流所需的参量,进行换流控制。它的优点是最大限度的提高电机的实际有效转矩且安全可靠。

5 系统的主要技术指标

(1) 软起动变频器容量: 10MVA

(2) 输入电压: 10kV

(3) 电压波动允许值: 5%

(4) 输入频率: 50±2Hz

(5) 输出频率: 0~60Hz

(6) 输出频率精度: 0.1%

(7) 光纤触发;

(8) 电流型变频器电流控制特性好;

(9) 冷却方式:强迫风冷;

(10) 软件模块化编程,可灵活修改参数;

(11) 可靠性高,具有完善的故障自诊断和故障记忆显示功能。

6 结语

昆钢高炉鼓风机同步机软起动工程,电机容量2×30MW,系统装置容量10MVA 10kV,是国内首次完全依靠自己的技术力量,承接的电机及装置容量比较大的工程项目。本系统采用国际最先进的无位置检测器及速度检测器,全数字技术32位控制技术。从硬件组态,软件编程,硬件制作,出厂前的联机调试及现场调试,解决了一系列关键技术难题。在现场从系统送电开始仅用十天左右的时间,就如期顺利地完成了两台30MW同步电机的成功并网运行,将SIEMENS 70年代的落后的二手设备改造成为当今国际最先进的控制水平的同步机软起动系统。此项目的顺利投运,得到了昆钢及国内同行的高度赞扬,也为国内同类软起动系统和风机、水泵类变频运行系统的改造提供了先进的技术设备和成功改造的范例。

|

|

|

|

|

|

- 下载排行更多»

-

- 1Power Panel宣传样本

- 2公司形象手册

- 3工业PC宣传样本

- 4集成自动化宣传样本

- 5驱动器产品概览样本

- 6贝加莱CNC技术

- 7电机与减速器产品概览

- 8变频器样本

- 9移动车辆及工程机械自动化

- 10Automotion 2013-03

- 11印刷行业专刊(2013)

- 12培训模块之 TM213-自动化操作系统(Runti..

- 13培训模块之 TM210-Automation Studio 3.0..

- 14操作面板和工业PC选型手册

- 15电机和减速器选型手册

- 16APROL DCS宣传样本

- 17APROL EnMon宣传样本

- 182013年菲尼克斯电气德国汉诺威展会精彩回顾

- 192013年菲尼克斯电气德国汉诺威展会报道-4..

- 202013年菲尼克斯电气德国汉诺威展会报道-4..

- 212013年菲尼克斯电气德国汉诺威展会报道-4..

- 222013年菲尼克斯电气德国汉诺威展会报道-4..

- 在线反馈

| 1.我有以下需求: | |

|

|

|

| 2.详细的需求: | |

| * | |

| 姓名: | * |

| 单位: | |

| 电话: | * |

| 邮件: | * |

.jpg)